|

|

Читаемые статьи

Читаемые книги

Ссылки

|

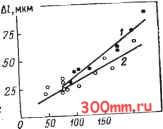

Главная > Оборудование для борирования сталей и чугунов Данные по микротвердости боридных фаз прп ведены в табл. 127. Цвет и состояние поверхности борированных изделий определяются способом и режимом борирования. При жидкостном борировании замена карбида кремния карбидом бора изменяет цвет поверхности от светло- до темно-серого. Шерохо- 127. Микротвердость структурных составляющих слоя стали 5ХНВ Режим борирования Микротвердость, кгс,!\;- 30% SiC-b70% буры FejB (С.В) Гез подслой 100% буры (-лектролип) подслой 1000 1050 1650 1620 1530 1070 1850 1790 1 &50 1520 128. Влияние условий борирования на склонность боридного слоя стали 5ХНВ к скалыванию в процессе охлаждения (на воздухе) и последующей термической обработки (закалка+низкий отпуск) Режим борирования t, °С Характер сколов в >словны.х баллах ятость поверхности (при исходной обработке не 1ыше 7 класса) в процессе борирования не увелк-вается. При борировании в порошках чистота юверхности несколько ухудшается. В табл. 128 фиведены результаты внешнего осмотра бориро-laHHbix образцов на наличие сколов и трещин поме борирования и термической обработки: закал-И с повторного нагрева до температуры 850°С в касле и низкого отпуска (=170°С, т=1ч). Повышение температуры и увеличение времени [асыщения повышают склонность боридного слоя скалыванию. При температуре борирования 05О°С и длительных выдержках сколы появляют-на боковых гранях, что недопустимо и должно провождаться выбраковкой борированных изде-1ИЙ. Однофазные боридные слои менее склонны к калыванию. Изменение размеров образцов стали 5ХНВ в зультате борирования пропорционально толщине ридного слоя (рис. 74). Борирование в расплаве Ю% В4С+70% буры на глубину 0,1 и 0,2 мм при-1ДИТ к изменению размера на 0,018 и 0,037 мм а сторону, а в расплаве буры с карбидом кремня - на 0,010 и 0,030 мм соответственно. 30% BiC4-70% буры после борирования после термообработки ЗО-- SiC + 70% буры по .Л с CxjnHjio- 29. Влияние условий борирования на твердость (ударную вязкость образцов стали 5ХНВ в закаленном низкоотпущенном состоянии после термообработки 1000 1050 Примечание. О - сколов нет; 1 - незиачительние сколы по одной острой кромке; 2 -заметные сколы по ост рым кромкам; 3 - сколы на боковой повер.хности.

6. Зак. 2018  0,5 О 5 (О Рис. 74. Изменение размеров образцов стали 5ХНВ в зависимости от толщины боридного слоя: / - 30% В,СН-70% NajBiO,; 2 -30% SiC+70% NajBO, Рис. 75. Влияние борирова-, ния на износостойкость at-\ ли 5ХНВ: / -закалка + низкий отпуск; 1, 3 - борирование в расплаве 35% SiC+65% NajBiO,; 4, 5 - бори-1 рование в расплаве 30% В<С+ + 70%Na2B,O7 (2,5- (-ЮЗСС,! т = 4 ч, 3 -< = 1000°С, T-2t,i 4- t=-1000°G. T-4 ч) Борирование не влияет на твердость сердцев! ны образцов (10X10X55 мм), не снижает ударну! вязкость стали 5ХНВ в закаленном и низкоотл щенном состоянии (табл. 129) и значительно е вышает износостойкость штамповых сталей (рв 75). Двухфазное борирование повышает изно стойкость стали 5ХНВ в 7-10 раз, а однофа ное - в 2-3 раза по сравнению с закаленным низкоотпущенным состоянием. Борирование повышает сопротивление стаде типа 5ХНВ высокотемпературному окислению: Температура испытания, °С Скорость окисления, мг/см-ч исходное состояние борирование (6=150 мкм) Это благоприятно сказывается горячештампового инструмента. Помимо штампов горячей штамповки (повып ние стойкости в 1,5-3,0 раза) борированные ста типа 5ХНВ применяют для изготовления нака! опиловочных дисков (повышение стойкости Bi раз), матриц и пуансонов горячей формовки лат ных изделий (повышение стойкости в 10 раз).

на стойкост Борирование теплостойких сталей повышенной шзкости типа ЗХ2В8 и 45ХЗВЗМФС Теплостойкие среднеуглеродистые инструмен-[Гальные стали применяются для изготовления деталей пресс-форм литья под давлением цветных [еталлов и сплавов, а также прессового и горяче-ампового инструмента, в частности штампов рячей штамповки жаропрочных и титановых сплавов. Влияние условий борирования на толщину бо-ридного слоя стали ЗХ2В8 показано в табл. 130, 131. Как видно из приведенных данных, вольфрам яльнее, чем хром, замедляет скорость роста бо-идного слоя: несмотря на значительно меньшее [содержание углерода и меньшее суммарное содер-ание легирующих элементов в стали ЗХ2В8, по ;равнению со сталью Х12, скорость роста борид-юго слоя на хромовольфрамовой стали лишь недаго выше, чем на стали XI2. По сравнению с леродистой сталью У8 скорость борирования али ЗХ2В8 в 1,5-1,8 раза меньше. Характерное роение боридного слоя на стали ЗХ2В8 показано la рис. 76. Боридный слой отличается большой ялошностью. Игольчатое строение слоя наиболее рко выражено при электролизном борировании и рировании из порошков, менее ярко - при жидкостном борировании. При электролизном бориро-1ании доля сплошного слоя боридов в общей тол-не боридного слоя достигает 80-90%. Непо-;редственно под боридным слоем наблюдается 1Льшое количество карбидных включений, значи-ьно большее, чем в сердцевине. При борировании из расплава буры с карбидом шния борид FeB металлографически в слое пе 1наруживается. Частичная замена карбида крем-:я карбидом бора мало увеличивает скорость бо-ования (в среднем на 15%), но, начиная с тем-атуры борирования 950°С (т=4ч) и выше, слой новится двухфазным (FeB+Fe2B). С повыше-1ем температуры и длительности насыщения со-жание в слое борида FeB увеличивается и при С (т=4-6 ч) достигает 30%. Максимальная § g ta EC . в <= £ 2

Рис. 76. ридного Х200 Микроструктура бо-слоя стали ЗХ2В8. 131. Влияние условий насыщения на толщину боридного слоя стали 3X2В8 при борировании из порошковых смесей на основе карбида бора

(примерно в 2,5-3,0 раза большая, чем при жидкостном борировании) скорость роста слоя наблюдается при электролизном насыщении. Резко уве-.тивается при этом и содержание в слое высокобористой (FeB) фазы (до 58-60%):

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |