|

|

Читаемые статьи

Читаемые книги

Ссылки

|

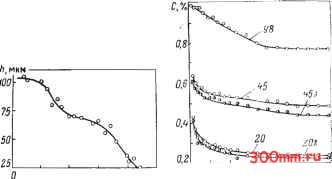

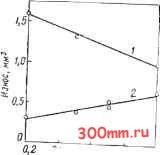

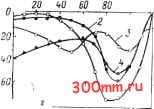

Главная > Оборудование для борирования сталей и чугунов Технология газового борирования Газовое борирование проводят в специальных установках [14, 6] за счет разложения газообразных соединений бора: диборана (ВгНе), треххлори-стого бора -(BCU), трехбромистого бора (ВВгз), триметилбора [(СНз)зВ] и других веществ. В технологическом отношении процесс газового борирования подобен процессам газовой цементации или азотирования. Борируемые детали собирают на специальных приспособлениях и загружают в реакционную камеру, нагретую до заданной температуры, после чего реактор герметизируют, установку продувают (3-5 мин) инертным газом и создают избыточное давление (200-400 мм рт. ст.). После достижения указанного давления через инжекторный смеситель в реактор подают борсодержащий газ. Наиболее часто для борирования применяют диборан и треххлористый бор, который разбавляют водородом, аргоном, очищенным азотом или аммиаком. Наибольшая скорость процесса наблюдается при использовании смесей В2Н( и ВС1з с водородом. Соотношение диборана и водорода должно быть в пределах 1/25-1/225, а трех-хлористого бора и водорода - 1/15-1/20. Замена водорода азотом или аммиаком уменьшает скорость процесса, но уменьшает и его взрывоопас ность, поэтому такую замену следует считать целесообразной. Образующиеся в рабочем пространстве уста новки газообразные продукты реакции отводятся i вытяжную систему и либо сжигаются, либо пропускаются через ряд ловушек, заполненных водой Эта мера предосторожности необходима, так ка1 борсодержащие газы токсичны. Насыщение провс дят при температурах 800-850°С. Время выдеря ки варьируется от 2 до 6 ч. Существенное влияни на результаты борирования оказывает скорост газового потока. Для каждой установки она пол бирается индивидуально. При рекомендованны режимах борирования на углеродистых сталя формируется боридный слой толщиной 50-200 мкм. По окончании процесса борирования подачу борсодержащего газа прекращают, а газ-разбавитель пропускают через установку еще 5-10 мин. По истечении указанного времени давление в реакторе уменьшают до атмосферного, прекращают подачу инертного газа, разгерметизируют установку и извлекают борированные детали. Выбор метода и способа борирования диктуется, как правило, не экономическими соображениями (хотя этот показатель является немаловажным), а их технологическими показателями, степенью оснащенности предприятия, размерами, формой и массовостью упрочняемых изделий, условиями их работы и степенью повышения стойкости. ГЛАВА 2. ВЛИЯНИЕ СОСТАВА СТАЛИ НА РЕЗУЛЬТАТЫ БОРИРОВАНИЯ Влияние углерода В большинстве работ, посвященных этому вопросу, отмечается существенное снижение углеродом толщины боридного слоя. Однако количественные результаты разных работ довольно противоречивы. Это можно объяснить рядом объективных причин: различным набором сталей, большими интервалами (0,2%С и больше) по углероду между соседними экспериментально полученными точками, неизбежными колебаниями в химическом составе сталей по постоянным примесям (Si, Мп, S, Р, N, Н, О), а также влиянием их плавочных характеристик (наследственной склонностью к росту зерна, загрязненностью неметаллическими включениями и т. д.). При строгой количественной оценке влияния углерода на скорость формирования боридного слоя влияние указанных побочных факторов необходимо исключить. Последнее может быть достигнуто исследованием влияния углерода на цементированных образцах армко-железа но методике описанной в работе [4]. Электролизное борирование цементированных образцов проводили при 900°С, плотности тока 0,25 А/см в течение 2 ч, Полученные результаты приведены на рис. 1. Из них видно, что на кривой Толщина слоя - содержание углерода имеется два интервала интенсивного снижения углеродом толщины слоя: первый области концентраций от 0,1 до 0,45%> С и второй от 0,8 до 1,2%С и выше. Аналогичные результаты  1,0 С, 7= Рис. 1. Влияние углерода на толщину боридного слоя (/=900С, т=2 ч, /= = 0,25 А/см2) О 0.2 Рис. 2. Распределение углерода по толщине переходной зоны (/=950°С, х=4 ч, /=0,2 А/см2); I - расстояние от конца боридных игл получены при насыщении из порошковой смеси на основе ферроборала [4]. Следовательно, способ борирования не изменяет характера влияния углерода на кинетику роста борированного слоя, а вносит лишь количественные изменения, связанные с различным фазовым составом образующихся диффузионных слоев. Это в свою очередь свидетельствует о том, что обнаруженные закономерности обусловлены не столько кинетикой самого борирования, сколько особенностями перераспределения углерода в процессе формирования боридного слоя. Как известно, углерод практически не растворим в боридных фазах и по мере формирования боридного слоя вытесняется в переходную зону. В переходной зоне углерод концентрируется преимущественно в подборидной зоне. По мере удаления от боридного слоя концентрация углерода быстро уменьшается (рис. 2). В сталях с 0,1-0,4% С по мере увеличения содержания углерода максимальная концентрация углерода в подборидной зоне растет, а время ее достижения уменьшается. Толщина боридного слоя при этом довольно резко падает. В интервале концентраций от 0,5 до 0,8%С концентрация углерода (и бора) быстро достигает некоторой предельной величины (близкой к пределу растворимости углерода и бора в аустените при температуре борирования) и далее остается практически постоянной, т. е. устанавливается как бы равновесие между, скоростью оттеснения углерода растущим боридный слоем и скоростью его диффузионного отвода в глубь стали. Так как с увеличением содержания углерода в стали коэффициент его диффузии в аустените увеличивается, то достижение предельных концентрацпй (бора и углерода) в сталях с 0,5 и 0,8% С разнится мало и толщина боридного слоя снижается незначительно. При анализе влияния углерода на толщину слоя следует также иметь в виду, что с ростом углерода в стали скорость его диффузионного перераспределения, несмотря на увеличение коэффициента диф-фузии, должна замедляться вследствие уменьше ния градиента концентрации углерода между под боридной зоной и сердцевиной стали. Все перечис ленные выще причины приводят к тому, что зави; снмость толщины боридного слоя от содержани углерода в интервале концентраций от 0,1 дг 0,8%С имеет вид кривой насыщения . При очен! малых концентрациях углерода (от 0,04 до 0,10%! 10лщина боридного слоя практически не снижает ся, а иногда даже увеличивается. Интенсивное снижение толщины боридног: слоя в интервале концентраций от 0,8 до 1,2%( обусловлено совершенно иными причинами, а име}  о,г (7,4 о,е с,% Рис. 3. Влияние углерода  О,* 0,6 0.8 С,% Рис. 4. Влияние углерода на износостойкость борид-ных слоев (/=1000С, 1= = 4 ч): 30% BiC + 7G% NasBjOj См KM  (5,кгс/мм Рис. 5. Влияние углерода на величину и характер распределения остаточных напряжений в боридном слое ( = 950°С, т=1 ч, /=0,2 А/см, охлаждение на воздухе): 2, 3, 4 - армко-железо и стали 20, У8 и 45 соответственно на максимальную глубину ...... У........................ проникновения бориднык но, образованием под боридным слоем новой фа гл и толщину сплошного зы - борного цементита. Его образование (ш слоя боридов (/=0,2 данным металлографического анализа) становита А/см): заметным начиная с 0,8-0,9%С. По мере увеличе с~ я°--д!! !!- ния содержания углерода в стали содержание Щ щнна сплошного слоя бори в? ного цементита в ПОДборИДНОМ слое растет. ПрИЧ1 4н6ч соэтветственн * ной образования борного цементита в подборидно зоне является повышение в ней концентрации угл* пятсгвует росту боридного слоя рода и бора выше предельной растворимости их {щей толщины слоя (глубины пронькновениГбооил аустените при температуре борирования. Даже ! ных игл) происходит быстрее чем уменьшение учитывая изменения величины всех диффузионнь толщины сплошного слоя боридов поэтому с nor потоков с образованием борного цементита, мож1 том содержания углерода в стали компактность утверждать, что его образование механически пр слоя растет, а его игольчатость уменьшается 26 : Р*** - Уменьшение об-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |