|

|

Читаемые статьи

Читаемые книги

Ссылки

|

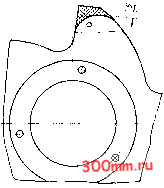

Главная > Долговечность и надежность деталей машин Макроструктура Микроструктура Характерш:тика излома Причины поломки То же То же То же Пятнистая ликвация, темная зона и трещины Пятнистая ликвация, флокены Равномерное распределение сегрегационных скоплений То же Наличие раковин и трещин в наплавленном слое Перлито-ферритная (величина зерна балл 1), видманштет-товая Перлито-ферритная; строчечность выражена слабо Перлитная; у поверхности зерно крупнее, чем в центре В центре перлитная; в темной зоне и рядом с ней троосто-мартенситная Перлито-ферритная, скопления феррита Поверхность -- тро-остосорбит, в сердцевине-перлит и феррит Феррито-перлитная мелкозернистая (балл 6-8) Перлито-ферритная неоднородная по величине (в наплавленном слое) Заполированные участки Усталостный родный одно- Ровный, однородный Неоднородный с вы-рывами глубиной до 25 мм Отсутствуют следы старой трещины Однородный сталлический Усталостный зернистый кри- мелко- Усталостный на 70% сечения Наличие подреза и крупнозернистая структура Подрез и загрязненность неметаллическими включениями Кратковременная перегрузка Напряжения, возникшие Цри поверхностной подкалке вала Низкие свойства из-за ликвации и флоке-нов Прокатка буртами валкоЕГ, увеличение крутящего момента Чрезмерный концентрация пряжений Некачественная плавка износ; на- частицами газа в месте прилегания их к основному диску. В этих участках образуются сквозные свищи, расположенные вдоль лопатки и плавно сужающиеся вдоль потока. Основной диск изнашивается в участках прилегания к нелку полок лопаток. В теле диска образуются выемки, сечение которых уменьшается в направлении от входа к выходу потока. Наиболее интенсивному изнашиванию подвержена часть диска, заключенная между лопаткой и ступицей. Вследствие одновременного действия двустороннего потока газов износ вызывает резкое утонение тела диска и снижение его прочности. Покрывающий диск изнашивается в участках прилегания тыльной стороны лопатки с увеличением выработки к выходу потока. Входящий поток газа изнашивает также ступицу и защитное кольцо вала. Агломерационная и обжиговая машины. Интенсивному изнашиванию подвергаются детали спекательных и обжиговых тележек агломерационных машин - корпус, надставка, колосники, ходовые ролики, уплот-нительные пластины. Условия эксплуатации корпусов, надставок и колосников осложняются нестационарным тепловым режимом. Износу и развитию трещин способствует газовая коррозия, особенно при наличии в среде сернистых соединений. Как правило, причинами замены спекательных и обжиговых тележек являются прогиб корпуса, об-горание полок и появление многочисленных мелких разгарных трещин. У колосников наибольшему изнашиванию подвергаются верхние рабочие приливы. Вся поверхность колосников испытывает интенсивное окис-ленце. Если в первый период эксплуатации поверхность под окалиной изнашивается равномерно, то в последующем она становится неровной, изъеденной. Ходовые ролики и уплотнительные пластины эксплуатируются в основном в стационарном температурном режиме. Износ их связан с трением металла о металл. Износ уплотни-тельных пластин равномерен по всей поверхности. Величина предельного износа не превышает 5 мм. Срок службы достигает трех лет. Износ ходовых роликов менее равномерен. Поверхность катания изнашивается на величину до 5 мм. Изнашивание реборд отмечается лишь на участках, примыкающих к поверхности катания, причем величина износа мала (<1 мм). Износ со о Характер нагружения Вид нагр1/жения /меренное иопря жение Естестбенньш локальнь/й концентратор Слабый концентратор по окружности Сильный концентратор по окружности высокое напряжение Естест&еннь/и локальньш концент7рато/? Слабый концентратор по окружности Сил/>нб/и концентратор ло окружлоста Растяжение       Односторонний изгиЗ       Двусторонний изги5       Изгид /?ра Spau/ении       Рис 1.23. Классификация (схема) строения усталостных изломов при различных видах и характерах нагружений (по В. М. Гребенику) носика ножа для срезания агломерата достигает 50 мм. По остальной длине ножа величина износа менее значительна, однако превышает 5 мм. Срок службы ножей обычно составляет 2-3 мес. Дробильное оборудование. Изнашивание деталей дробильного оборудования происходит в результате истирающего воздействия измельчаемых руды или известняка. В ряде случаев изнашивание сопровожда- Износ нижнего бандажа четырехвалковой коксовой дробилки более значителен в средней части по длине; здесь его величина достигает 10 мм по диаметру до переточки и 160 мм с учетом переточек. На участках, близких к торцам, износ относительно невелик. В квадрате отбойного фартука одно-валковой дробилки отмечается интенсивный равномерный износ рабочей плоскости. Величина износа достигает 6-8 мм.  Рис. 1.24. Характер износа дробильной плиты (о) и зубьев звездочки (б) одно-валковой дробилки ется интенсивными ударами и давлением. В молотковых дробилках наибольший износ наблюдается на молотках, колосниках, дробящих плитах, а также уплотняющем диске ротора. Величина износа молотков достигает 50 мм. Износ неравномерен. Более интенсивно изнашиваются участки, примыкающие к боковой поверхности рабочей части молотка. Неравномерно изнашиваются и колосники. Максимальный износ, достигающий 40 мм, наблюдается в средней части длины колосника. Ближе к торцам интенсивность изнашивания резко уменьшается и на участках, не соприкасающихся с дробимым материалом, износ практически отсутствует. Износ уплотняющего диска ротора вызывается в основном потоками запыленного воздуха. Изнашивается преимущественно наружная коническая поверхность на длине 100 мм. Как правило, величина износа не превышает 3 мм. Дробящие броневые плиты испытывают интенсивные удары кусков известняка. Износ их неравномерен и весьма значителен. В валковых дробилках наибольшему изнашиванию подвергаются бандажи гладких валков и зубья зубчатых валков. Бандажи гладких валков в процессе эксплуатации испытывают давление и истирающее воздействие породы, зубья зубчатых валков работают на удар и истирание. Характер износа дробильной плиты и зубьев звездочки одновалковой дробилки показан на рис. 1.24. Износ плиты распространяется на глубину до 8 мм по выступам и до 5 мм по впадинам. В звездочках изнашивается выступающая часть зубьев на глубину 5 мм. В конусных дробилках интенсивному из нашиванию подвергаются в основном футе-ровочные плиты подвижного и неподвижного конусов, приемная воронка и другие элементы. Нагрузки носят, как правило, ударный характер. Максимальный износ рабочей поверхности неподвижного дробящего конуса отмечается в узкой части, а подвижного -в широкой. Износ боковой поверхности приемной воронки крайне неравномерен. Величина износа по высоте колеблется в широких пределах и в центральной части превышает 25-30 мм, т.е. более 50% полной толщины стенки воронки. Срок службы воронки при изготовлении ее из стали 110Г13Л достигает 1,5 года. Питатели. Элементы ленточных и пластинчатых питателей подвергаются интенсивному абразивному изнашиванию. Более других деталей изнашиваются броневые плиты пластинчатых и тарельчатых питателей, ножи тарельчатых питателей, приводные и холостые звездочки, ходовые колеса. Изнашивание приводной звездочки пластинчатого питателя происходит в основном по впадине; износ характеризуется значительной неравномерностью и интенсивностью. Так, износ участков, прилегающих к выступам, достигает 15 мм; в то же время величина износа центра впадины не превышает 3 мм. Более равномерен износ обода ходового колеса. Износ отмечается лишь по поверхности катания; величина его составляет 10 мм. Реборды практически не изнашиваются (за исключением участков, непосредственно примыкающих к поверхности катания, которые изнашиваются на небольшую вели-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |