|

|

Читаемые статьи

Читаемые книги

Ссылки

|

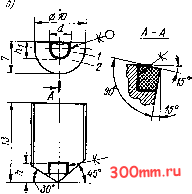

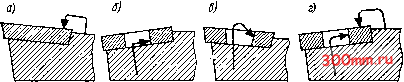

Главная > Конструирование и эксплуатация инструментов 7.2. Значения полей допусков, мкм, для различных видов инструментов, диаметров их рабочей части и хвостовиков Диапазон диаметров, мм Поверхность инструмента to о со о PQ о 5§ Рабочая часть Хвостовик е8 f9 h7 h6 hS hl2 hlO - 25 0 -100 - 20 -38 - 12 -8 0 -30 С -120 0 - 150 0 - 58 4-90 0 - 32 -59 -16 -59 -18 0 - 11 - 27 -43 0 - 180 0 -70 + 110 - 40 -73 -20 -72 -13 0 - 52 -210 О - 84 + 130 -50 -89 -25 -87 О -25 О -16 О -62 О - 250 О -100 + 160 -60 - 106 -30 -104 О - 19 - 40 -300 О - 120 - 72 -126 -36 -123 О -35 О - 22 - 87 О -350 О -140 Шпоночные фрезы Спиральные сверла зенковки, зенкера Зенкера Концевые фрезы Развертки Плашки (наружный диаметр) Концевые и шпоночные фрезы Концевые и шпоночные фрезы Сверла с пластинами из твердых сплавов Развертки, центровочные сверла, чистовые метчики Метчики средние и черновые 7.2. Общие конструктивные элементы режущих инструментов Конструктивные элементы инструментов с неразъемным соединением рабочей части и корпуса (державки). К этой группе относятся резцы, концевые инструменты, а также насадные инструменты и ножи сборного инструмента, оснащаемые пластинами. Форма рабочей части определяется видом инструмента. Размеры рабочей части размерного инструмента зависят от размера обрабатываемого изделия, запаса на переточки, направления инструмента во время работы, надежности крепления рабочей части. Рабочая часть выполняется из инструментальных, корпус (державка) - из конструкционных материалов (см. гл. 4). Соединение рабочей части и корпуса осуществляется сваркой, пайкой, склеиванием, зачеканкой, запрессовкой. Сварка выполняется встык, без дополнительных конструктивных элементов. Технологические требования к свариваемым участкам приведены в гл. 15. Сварной шов должен иметь прочность не менее 0,9 прочности корпуса и быть удален от режущей части на расстояние, обеспечивающее достаточный запас на переточки. Пайка рыполняется с использованием дополнительных конструктивных элементов в целях повышения надежности соединения. Формы стыков рабочей части корпуса (хвостовика) приведены на рис. 7.1. Расстояние от стыка до режущей части (длина рабочей части) должно обеспечить запас на переточку инструмента и исключить отпаивание во время резания и связанного с ним на- грева рабочей части. Формы гнезд под пластинки, обеспечивающие надежность соединения пайкой, приведены в гл. 8. Технология пайки рассмотрена в гл. 15, Клеевое соединение осуществляется с использованием тех же дополнительных конструктивных элементов, что и при пайке Рис. 7.1. Форма стыков рабочей и хвостовой частей концевого инструмента и элементов, исключающих нагружение сгыка растягивающими и сдвигающими нагрузками. Расчет стыка на сдвигающие нагрузки определяется по формуле Ь] PcJFk, где [Тв1 - предел а) п   Ш/Ы1 Рис. 7.2. Образцы инструментов с вклеенными режущими элементами: а - расточной резец с вклеенной твердосплавной рабочей частью; 6 ~ резцовая рсгавка с вклеенным поликристаллом из сверхтвердых синтетических материалов; в - червячная фреза с вклеенными твердосплавными пластинами; г - метчик с вклеенными пластинами из быстрорежущих с га лей  прочности клея на сдвиг, МПа; Рсдв- сдвигающая нагрузка, Н; F - площадь стыка, мм; k - коэффициент запаса прочности, k == feoK (ko - коэффициент, учитывающий способ от- вердения клеевого стыка, в термостате ко = 1,1, на воздухе ко = = 1,2; - конструктивный коэффициент, при открытом стыке *к == 1, при полуоткрытом = 1,1 и при закрытом = 1,2; Ли - коэффициент характера нагрузки, при статической нагрузке /гн = 1,8, при динамической fe = 8; км - коэффициент, учитывающий влияние материалов склеиваемой пары, при склеивании минералокерамики с корпусом из стали = 1, твердых сплавов с корпусом из стали = 1,4. Различные виды инструментов и формы их клееных стыков приведены на рис. 7.2, характеристики клеев и технология склеивания - в гл. 15.  Рис. 7.3. Схемы механического крепления режущих пластин: а - прижимом; б - винтом; в - штифтом; г - штифтом и прижимом Зачеканка и завальцовка находят ограниченное применение, заменяются пайкой или склеиванием. Размеры крепежных частей корпусов инструментов приведены в соответствующих главах на конкретные виды инструментов и в гл. 6. Общие конструктивные элементы инструментов с механическим креплением рабочей части. В зависимости от вида и формы рабочей части получили распространение механическое крепление готовых неперетачиваемых многогранных пластин, стружко-ломов, опорных пластин и механическое крепление рабочей части в многозубом режущем инструменте, оснащенной пластинами, вставками с неразъемным креплением к державкам. В первом случае качество инструмента определяется качеством изготовления гнезд под пластины, точностью пластин, надежностью их крепления, удобством и быстротой замены затупившейся кромки новой, во втором случае - зависит от качества изготовления режущих элементов и корпусов (в конструкциях, предусматривающих регулировку и настройку ножей без обработки в сборе), а также от качества заточки и переточки собранного инструмента в инструментах, не предусматривающих настройку и регулировку режущих элементов. Основные схемы механического крепления пластин в соответствии с классификацией ИСО приведены на рис. 7.3, а-г; конструктивные разновидности узлов крепления - на рис. 7.4. Форма и размеры режущих пластин под механическое крепление приведены в гл. 4; форма и размеры опорных пластин и стружко-ломов - в табл. 7.3 и 7.4.

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |