|

|

Читаемые статьи

Читаемые книги

Ссылки

|

Главная > Корпуса подшипников скольжения подшипники металлических, сказывается влияние скорости скольжения на температуру и грузоподъемность. Например, при уменьшении скорости с 1 до 0,4 м/с нагрузку при работе всухую можно увеличить на непродолжительное время с 0,2 - 0,5 до 2,0 - 2,5 МПа. Добавлением небольшого количества (1 - 5 %) двусернистого молибдена или коллоидального фафита увеличивается антифрикционное свойство подшипников. К недостаткам капроновых (как и других пластмассовых) подшипников относятся разбухание в воде, малая теплопроводность, большая упругая деформация. Для уменьшения этих недостатков применяют металлические вкладыши, облицованные тонким слоем капрона (а также и других пластмасс). Облицовка осуществляется вихревым распылением. При изнашивании капроновый слой восстанавливается повторной облицовкой. Недостатком пленочных капроновых облицовок является оплавление даже при небольшом перегреве и старение с последующим разрушением. Подшипники из пластифицированной древесины (лигностон). Изготовляются из прессованных брусков березы или бука с пропиткой. Применяют, например, для подшипников легких прокатных станов, транспортеров при небольшой нафузке р< \Q МПа и < 1 м/с. 25. Характеристика углепластиков отечественного производства

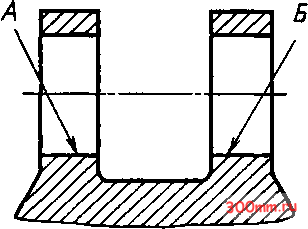

Подшипники из углепластиков. Общим для углепластиков является высокое содер* жание порошковых углеродных наполнителей и смол горячего отверждения. Высокукк износостойкость углепластикам придает порошок нефтяного кокса, являющийс основным наполнителем. Характеристи двух марок углепластиков приведены табл. 25. Результаты исследования и эксплуата- ции показали, что наиболее перспективны подшипники из углепластиков для работм без смазки, в воздухе, запыленном цементом, угольной и другой пылью, в сточных водах промышленных предприятий, в морской воде. Технология изготовления подшипников из углепластиков аналогична технологии изготовления реактопластов. Подшипники из материала АФ-ЗТ прессуют при температуре 170 °С и давлении 80-150 МПа, а из материалов АМС-1 и АМС-3 - при 200 С и 40-60 МПа. После прессования подшипники термообрабатывают для снятия внутренних напряжений и выявления дефектов (короблений, вздутий). ВТУЛКИ и ВКЛАДЫШИ НЕМЕТАЛЛИЧЕСКИХ ПОДШИПНИКОВ \ Рекомендации по выбору материалов. В зависимости от условий работы подшипник кового узла выбирают марку материала для полимерной втулки. При подборе материала втулки необходимо учитывать требован ния по долговечности подшипникового узла с учетом предельной величины износа, втулки, условий работы (наличие абразива влаги, характера нафузки и т. д.). Рекомен-! дуемые полимерные материалы приведены в табл. 25а-25в. Технические условия иа свертные втулкв из металлофторопласта (табл. 26 - 28)* Внутренний диаметр втулок проверяют после запрессовки их последовательно в оба гне зда кал и бра, и зготовле н н ого с одной стороны по верхнему, а с другой стороны по нижнему предельному отклонению Н8 для соответствующего диаметра посадочного места в изделии. Диаметр d должен удовлетворять требованиям посадки Н7 и Н8 в зависимости от типа втулки. Эскиз калибра для втулки с диаметром d = \0 мм приведен на рис. 4. У У /> 0.32 Рис. 4. Калибр для пулки Наружный диаметр втулок гарантируется размерами оснастки. Толщину и структуру антифрикционного слоя втулок проверяют на микрошлифах под микроскопом с увеличением в 30- 50 раз. Срок службы втулок 3 года. Внутренний диаметр посадочного места в изделии выполняют по Н7 с параметром шероховатости поверхности Ra = 0,63 мкм. Отклонение от соосности отверстия А относительно отверстия Б - не более 0,03 мм (рис. 5). Запрессовку втулок выполняют с помощью запрессовочных пуансонов с заплечиками для упора в торец или буртик втулки. Диаметр запрессовочных пуансонов выполняют по посадке f7, а параметры шероховатости рабочей поверхности в пределах Ra 0,63 и Ra 0,32 мкм. Перед приложением усилия для запрессовки втулки необходимо установить относительно отверстия в изделии так, чтобы исключить возможность движения втулки с перекосом.  Рис. 5. Отклонение от соосности отверстия А отиосительно отверстия Б 25а. Рекомендуемые полимерные материалы

256. Допустимые значения IpaV] (МПа м/с) при эксплуатации ТПС Материал Тип корпуса СК 2* или шестерня диаметром, мм Рабочий диаметр d подшипника мм Периодическое смазывание

* в числителе указано допустимое значение pv подшипника с зазором, соответствующим посадке E10/h8, а в знаменателе - с зазором, соответствуюшим посадке DlO/hS. * СК - стенка корпуса. Ширина ТПС I = 0,8d, толшина рабочего слоя t = 0,04. Для втулок, работающих при повышен-ных температурах, предусмотреть крепле -ние в изделии, предотвращающее от осевого смещения и проворачивания (заваль-цовка, кернение, посадка на клею и др.). После установки втулок в изделие внутренний диаметр их должен соответствовать назначенному типу втулки, его необходи.мо проверять гладким калибром. Покрытие вала - гладкое хромирование с параметра ми шероховатости поверхности Ra 0,63 мкм для втулок, изготовленных по Н8, и Ra 0,32 мкм - для втулок, изготовленных по Н7. Допускаются другие виды покрытий, которые обеспечивают надежную защиту вала от коррозии и не увеличивают шероховатости поверхности. |

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |