|

|

Читаемые статьи

Читаемые книги

Ссылки

|

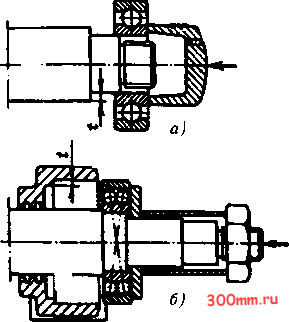

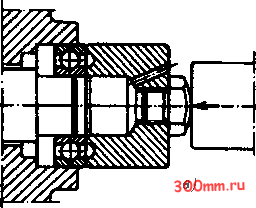

Главная > Корпуса подшипников скольжения При монтаже подшипников открытого с цилиндрическим отверстием на вал натягом подшипник целесообразно пред-пительно нагреть в масляной ванне. Для этго подшипник погружают в ванну с чистым минеральным маслом, обладающим высокой температурой вспышки, нагретым до 80-90 °С, и выдерживают в течение 10-15 мин. При монтаже подшипников с заштатными шайбами и постоянно заложенным смазочным материалом их нагрев до той же температуры проводят в термостате. Для монтажа крупногабаритных подшипников (с отверстием диаметром более 300 мм) целесообразно применение гидравлического распора, обеспечивающего наиболее качественную установку подшипника: отсутствие каких-либо повреждений монтажных поверхностей и высокую производительность. Этот способ целесообразен также для монтажа подшипников с внутренним коническим отверстием диаметром более 120 мм. При установке подшипника в корпус с натягом рекомендуют предварительно охладить подшипник (жидким азотом или сухим льдом) либо нагреть корпус. Наиболее целесообразны способы монтажа, при которых реализуют одновременное и равномерное давление по всей окружности монтируемого кольца. При таких способах не возникает перекос монтируемого Кольца. Для осуществления подобных способов применяют монтажные стаканы: трубы из мягкого металла, внутренний диаметр которых несколько больше диаметра отверстия кольца, а наружный - немного меньше наружного диаметра кольца. На свободном конце трубы устанавливают заглушку со Сферической наружной поверхностью, к которой и прикладывают силу при монта-о монтажных стаканах предусматрива- отверстие для свободного выхода возду- из внутренней полости стакана при за- Рссовке подшипника на вал. бы V показаны возможные спосо- Установки подшипников-пом Р монтаже создают с ских°** механических или гидравличе-РУЮт вал, на котором монти- сдщипник, имеет резьбовой конец, fciQ -шипник можно монтировать с по-(но ПУбы, подобной описанной выше 3 глушки), к которой прикладывают   Рис. 39. Установка подишпников на вал (а), в корпус (б), одновременно на вал н в корпус (в) осевую силу путем вращения специальной гайки с крупной резьбой относительно промежуточной втулки, навинченной на резьбовой конец вала (рис. 39, б). При отсутствии гидравлических и механических приспособлений при единичном производстве и монтаже с небольшими натягами подшипников малых размеров может быть допущено нанесение несильных ударов молотком через монтажный стакан с заглушкой. Нельзя наносить удары непосредственно по кольцу. При любых способах монтажа, особенно при монтаже с помощью молотка, необходимо тщательно следить за обеспечением равномерного, без перекоса, осевого перемещения кольца. Наличие перекоса при монтаже приводит к образованию задиров на посадочной поверхности, неправильной установке подшипника, сокращающей его ресурс, а в отдельных случаях - к разрыву монтируемого кольца. Двухрядные сферические шариковые и роликовые подшипники с коническим от- верстием устанавливануг на цилиндрическом валу с помощью закрепительных и стяжных втулок, а на валах с конической шейкой -непосредственно. Монтаж подшипников с отверстием до 70 мм и нормальными натягами выполняют с помощью монтажной втулки, навертываемой на резьбовой конец вала. Нажимная часть воздействует на торец закрепительной втулки или непосредственно на торец внутреннего кольца (при монтаже без закрепительных и стяжных втулок). Подшипники диаметром свыше 70 мм следует монтировать гидравлическими методами. Так как по мере осевого продвижения закрепительной втулки внутреннее кольцо деформируется (расширяется), радиальный зазор в подшипнике уменьшается. Радиальный зазор необходимо контролировать с помощью щупа. Допустимое минимальное значение Ддип сб радиального зазора, мм, после сборки узла для подшипников, изготовленных с зазорами нормальной фуппы по ГОСТ 24810-81, ориентировочно может быть определено по формуле: Amin сб 43000, где d - номинальный диаметр отверстия подшипника, мм. При монтаже двухрядных сферических подшипников с коническим отверстием кольца могут деформироваться и изменять форму поверхностей качения. В этих случаях, особенно при d > 100 мм, следует измерять при монтаже (и после монтажа) радиальный зазор щупом не только в вертикальной плоскости, но также в горизонтальной осевой плоскости подшипника. Зазор определяют как среднее арифметическое трех измерений в каждой из плоскостей (с поворотом последовательно на 120°). Крупногабаритные (d > 300 мм) сферические роликовые подщипники целесообразно перед монтажом разогреть до 60-70 °С. В процессе установки подшипников (особенно воспринимающих осевые силы), там где это возможно, с помощью щупа или по световой щели следует убедиться в плотном и правильном (без перекосов) прилегании торцов колец подшипника к торцам заплечиков. Такой же проверке должны быть подвергнуты противоположные торцы подшипников и торцы прижимающих их в осевом направлении деталей. Необходимый осевой зазор радиально-упорных и упорных подшипников устанав- ливают осевым смещением наружного внутреннего колец с помощью проклад гаек, распорных втулок. Для проверки вого зазора в собранном узле к торцу ходного конца вала подводят измер] ный наконечник индикатора, укрепленж на жесткой стойке. Осевой зазор опред< ют по разнице показаний индикатора крайних осевых положениях вала, смещают в осевом направлении до пл< ного контакта тел качения с поверхн* качения соответствующего наружн< кольца. Для повышения точности вращс! особенно в быстроходных узлах, напр] электрошпиндел51х для шлифования, за; в радиально-упорных подшипниках в! рают, создавая стабильный натяг, обес) чиваюший точное фиксирование тел ка* ния на дорожках качения. Этого дос приложением к невращающемуся к( подшипника осевой силы с помощью ной или нескольких тарированных npi Необходимо проверить правильш взаимного расположения подшипников опорах одного вала. Вал после монтажа должен вращаться руки легко, свободно и равномерно. После завершения сборочных onepai и введения в подшипниковые узлы см; ного материала, предусмотренного техн! ской документацией, следует провер! качество монтажа подшипников пуск< сборочной единицы на низких оборотах нагрузки. При этом прослушивают вращающихся подшипников с помо! стетоскопа или трубы. Правильно cmoi рованные и хорошо смазанные подш! ки при работе создают ясный, непрер! ный и равномерный шум. Появление резкого шума может cBi тельствовать о неправильном монтаже, рекосах, повреждениях от примене! ударного инструмента, неравномерный - о попадании посторонних частиц в т шипник, шум металлического тона - о достаточном зазоре в подшипнике. Комплексным показателем качества стабильности работы подшипникового является его температура. Причиной повышенной температуры может быть малыр зазор (или чрезмерно большой натяг) подшипнике, недостаток смазочного мате* риала, увеличенный момент трения вследствие повышенного взаимного перекоса колец. Для оценки текущего состояния рабо-юших подшипниковых узлов без останова пазборки изделия и для своевременного обнаружения первых признаков начала раз-ушения (выкрашивания на рабочих по-?еостях колец и тел качения) наиболее Несообразно применение методов и приборов виброакустической диагностики и особенно приборов для оценки ударной вибрации. Методика диагностики приведена в ГОСТ Р 50891-96 (приложение В). СМАЗЫВАНИЕ ПОДШИПНИКОВ Смазочный материал в подшипниках качения применяют в целях снижения трения скольжения и изнашивания в контакте тел качения с кольцами, сепаратором и сепаратора с направляющими бортиками колец. Он предохраняет тела качения, кольца и сепаратор от непосредственного контакта и коррозии, обеспечивает отвод теплоты. Смазывание подшипников выполняют с помощью пластичных смазочных материалов и жидких масел. В некоторых случаях используют твердые смазочные материалы. Выбор вида смазочного материала зависит от условий эксплуатации и главным образом от температуры подшипника, частоты вращения, действующих нагрузок, конструкции подшипника и подшипникового узла. При этом должны быть учтены специальные требования к моменту трения, сроку службы смазочного материала. Для смазывания подшипников качения, работающих в обычных условиях, преимущественно применяют пластичные смазочные материалы, которые по сравнению с маслами обладают следующими достоинствами: не требуют сложных уплотнительных устройств, имеют более высокие свойства заишты от коррозии, более экономичны. Однако применение жидких смазочных териалов позволяет снизить момент тре-1. увеличить предельную частоту враще-в 1,2-1,5 раза. С их помощью происхо-о. теплоты и удаление продуктов носа. В уалах с упорно-радиальными ро-пои* подшипниками предпочтительно нение жидких смазочных материалов. biisn подшипников, работающих в усло-смазо которых жидкие и пластичные при материалы неприменимы (на- PaTvn* вакуум, высокие и низкие темпе-HamS** Т> ссивные среды, радиоактивное ние, оборудование пищевой и тек- стильной промышленности, оптические системы), используют твердые смазочные материалы. Пластичные смазочные материалы состоят в основном из жидкой основы, загустителя и присадок, улучшающих эксплуатационные характеристики. Загуститель, на долю которого приходится 8-25% всей массы смазочного материала, образует трехмерный каркас, в ячейках которого удерживается масло. Поэтому при небольших нагрузках пластичный смазочный материал ведет себя как твердое тело: не растекается под действием собственных сил тяжести, удерживается на наклонных и вертикальных поверхностях. Природа и свойства загустителя оказывают большое влияние на эксплуатационные свойства смазочного материала. Для подшипников применяют смазочные материалы на кальциевом, натриевом и литиевом за густите Л51Х. В качестве дисперсионной среды применяют минеральные и синтетические масла, а также их смеси. Наиболее употребительные пластичные смазочные материалы и их основные эксплуатационные характеристики приведены в табл. 92, 93. Действующая на подшипник нагрузка и химическое старение ограничивают срок службы пластичных смазочных материалов. Различают смазывание с постоянным количеством смазочного материала, рассчитанным на весь срок службы подшипника, и с периодическим добавлением и сменой смазочного материала. В первом случае срок службы смазочного материала равен или больше срока службы подшипников или цикла ремонта машин с вмонтированными в них подшипниками. К этому виду смазывания относятся закрытые подшипники, заполненные смазочным материалом при изготовлении. В подшипниках закрытого типа в основном используют смазочные материалы: ЦИАТИМ-201, Литол-24, ЛЗ-31, ОКБ-122-7, ЦИАТИМ-221, ВНИИНП-207. Эти же сорта могут быть рекомендованы для обычных подшипников. В процессе эксплуатации подшипника запас пластичного смазочного материала при необходимости пополняют или заменяют. Время работы подшипника на одной закладке смазочного материала может изменяться в широком диапазоне. Периодичность замены смазочного материала определяется в основном частотой |

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |