|

|

Читаемые статьи

Читаемые книги

Ссылки

|

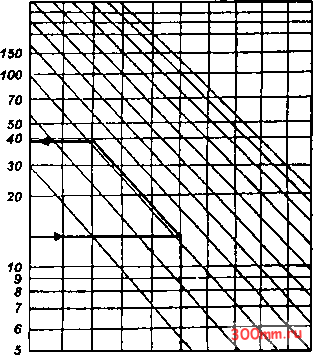

Главная > Корпуса подшипников скольжения V, 300 ммУс250 200  20 30 40 50 60 70 80 90 100 110120 -- f/C Рис. 41. Номограмма ддя определения первоначальной вязкости v масла, обеспечивающей требуемую вязкость v при рабочей температуре / 13 mmVc. По номограмме рис. 41 находим, что при рабочей температуре / = 70 °С вязкость vi = 13 mmVc будет у масла, имеющего при температуре / = 40 °С вязкость V = 38 mmVc. Для больщинства подщипников средних габаритов (кроме роликовых сферических, конических и роликовых упорных), работающих при нормальных условиях, рекомендуется применять масла с кинематической вязкостью при рабочей температуре V = 12 mmVc; для роликовых конических и сферических - v = 20 мм/с\ для роликовых упорных - V = 30 mmVc. Масла с вязкостью менее 12 мм/с используют для высокоскоростных малогабаритных подщипников, особенно когда требуются небольшие пусковые моменты. Если частота вращения подщипника не превышает 10 об/мин, то применяют масла более высокой вязкости. Это относится также к тяжелонафуженным подшипникам и подшипникам, работающим при высокой температуре. При значительных потерях на трение скольжения следует применять масла с противозадирными присадками. Для крупных медленно вращающихся подшипников (бессепараторные, конические, сфероконические роликоподшипники) следует применять высоковязкие масла, при £)рн/7 й 1000 ммоб/мин кинематиче- ская вязкость масла должна быть 300 ... 500 мм2/с (при 50 X), а Dp = 1000 ... 10000 ммоб/мин кинс ческая вязкость масла должна v = 150 ... 300 mmVc. Для высокоскоростных подшипни работающих в условиях низких темпера необходимо применять масла низкой кости. Срок службы масла определяется только продолжительностью его ра узле, но и естественным старением, бенно при попадании в него пыли и Браковочными признаками служат ченное кислотное число (более 5 мг на I кг масла), повышенное содер воды (более 1%) и наличие механич примесей (более 0,5%). Интервал смены масла зависит от ВИЙ работы подшипника, качества ма мер по его сохранению, а также от его личества. Для подшипников, работаю масляной ванне при температуре до + и достаточно защищенные от внешних фязнений, масло можно заменять один в год. При тяжелых условиях работы и пературе +100 **С масло необходимо пять не реже чем один раз в три месяца.; Способ подачи жидкого смазочного I териала зависит от конструкции всего ханизма и размещения в нем подшипн! вого узла, расположения вала с подшип ками (горизонтальное, вертикальное), тоты врашения подшипников, назначс механизма, требований к надежности зочной системы, доступности мест живания, межремонтного периода и Д1 условий эксплуатации. Наиболее распространенные в по, никовых узлах системы подачи масла: ляная ванна; с помощью фитилей и брызгивания; с помощью винтовых вок, конических насадок, дозируюших ленок, периодическим впрыскивай масляным туманом; воздушно-масляная- Масло к подшипникам может по, ся без циркуляции его в узле и с цир цией (замкнутой или проточной). Для подшипников, работающих умеренных частотах врашения и горн тальном расположении вала, приме наиболее простые способы смазыван разбрызгиванием и с помощью масляной ны. В последнем случае масло заливаю корпус так, чтобы его уровень был * сколько ниже центра нижнего шарика И ика Если при разбрызгивании на под-ник подается слишком много масла от ifiuaTbix передач, можно использовать иаслоотражательные устройства. Узел с вертикальным расположением можно смазывать с помощью кониче-й насадки, расположенной в масляной нне и подающей масло к подшипнику од действием центробежных сил, а также с помошью выполненных на валу винтовых канавок. Смазывание с помощью капельных оози-рующих масленок применяют для подшипниковых узлов как с горизонтальным, так и с вертикальным расположением вала. Как и при смазывании масляным туманом, этот способ обеспечивает удаление продуктов износа, а отработавшее масло повторно не используют. В простейших случаях используют фитильное смазывание, обеспечивающее подачу масла в небольших дозированных количествах, причем фитиль выполняет роль надежного фильтра. Чаше фитиль располагают прилегающим к конусной шайбе на валу, распыляющей при своем вращении подсасываемое масло. Фитильное смазывание применяют для подшипников малых и средних размеров. Оно обеспечивает циркуляцию смазочного материала и вымывание продуктов износа, может быть использовано при вертикальном и горизонтальном положениях вала лля подшипников, работающих при частотах врашения выше предельной. Недостатками фитильного смазывания являются незначительная подача масла и Малый отвод теплоты. Лучшими противоиз-носны.ми качествами по сравнению с фитилями из ниток обладают фитили из фетра. При фитильном смазывании кинематическая вязкость масла должна быть не бо-се 55 мм2/с. В случае когда подшипник работает при bicoKOH частоте врашения и значительных агрузках, рекомендуют применять цирку-пионное смазывание. При этом масло Под - м через форсунки подают в Шипник, затем его очищают, охлаждают ва подают к подшипнику. мазывание масыным туманом, осно-ст 3 принципе пульверизации, в иа-npHvi время находит самое широкое Рабо я подшипниковых узлов, Uui при высокой частоте врашения тчьные шпиндели и др.), так и для лонагруженных узлов (подшипниковые опоры листопрокатных станов). Масляный туман образуют капельки масла диаметром 1 ... 2 мкм, распыленные в воздухе. Преимущество смазывания масляным туманом заключается в минимальном расходе масла при интенсивном воздушном охлаждении подшипника. Кроме того, избыточное давление воздуха внутри подшипникового узла предохраняет опору от попадания в нее зафязнений извне. Мао1яно-воздушные смазочные системы имеют преимущества по сравнению со смазыванием масляным туманом: более крупные капельки масла лучше налипают на поверхность подшипника и остаются на его рабочих поверхностях, и только незначительная часть масла с воздушным потоком попадает в окружающую среду. В масляно-воздушной смазочной системе масло периодически импульсным насосом подают в установку для образования масляно-воздушной смеси, которую затем впрыскивают в подшипник. Для подшипников, работающих в условиях вакуума, коррозионных сред и высоких температур, а также при необходимости сохранен ия ч истоты окружающей среды применяют твердые смазочные материалы. Возможно использование этих материалов в виде порошков, тонких покрытий или в виде самосмазывающегося конструкционного материала для изготовления сепараторов. Смазочный материал может быть размешен в специальных камерах и емкостях в самом подшипнике. Наибольшее распространение в качестве твердых смазочных материалов имеют дисульфид молибдена, дисульфид вольфрама, фафит, фторопласт, а также составленные на их основе композиции. Выпускают твердые смазочные материалы в виде порошков, паст, коллоидно-диспергированных или суспензированных в жидкостях и добавляемых в смазочные материалы или непосредственно наносимых на детали подшипников, в виде брикетов, применяемых для изготовления сепараторов. Применяют также металлические покрытия из свинца, серебра, никеля, кобальта, индия, золота. Недостатками твердых смазочных материалов являются сравнительно высокие энергетические потери и повышенный износ. Одна из основных причин выхода из строя подшипников с твердыми смазочными материалами - разрушение сепаратора, которое наступает вследствие попадания продуктов износа на дорожки качения колец и износа перемычек. Как правило, подшипники с твердыми смазочными материалами имеют значительные офаничения по частотам вращения и нафузкам. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ К ПОСАДОЧНЫМ ПОВЕРХНОСТЯМ ВАЛОВ и КОРПУСОВ Общие требования К посадочным поверхностям Технические требования к посадочным поверхностям валов и корпусов обусловлены малыми размерами площадок контакта тел качения с поверхностями качения колец и малой длиной посадочной поверхности колец относительно их диаметров. Расчетный ресурс подшипника качения может быть обеспечен только при правильном сопряжении его колец с валом и корпусом, т.е. при правильном выборе посадок, соблюдении требований к шероховатости , размерной точ ности, отклонениям формы и расположения посадочных мест. Большое значение имеет правильность геометрических форм посадочных поверхностей, так как кольца подшипников являются тонкостенными деталями и при посадках с натягом деформируются, принимая форму посадочного места. Необходимо обеспечить точность поло-жения колец подши п ников относительно оси вращения, обусловливаемую в основном отсутствием перекосов. Геометрические оси колец подшипников не должны значительно отклоняться по направлению от оси вращения вала. Должны быть также предприняты конструктивные меры для обеспечения правильного монтажа, демонтажа и необходимого обслуживания подшипников в эксплуатации. Технические требования к посадочным поверхностям валов и корпусов регламентированы ГОСТ 3325-85 и распространяются на подшипниковые узлы машин, механизмов и приборов, посадочные поверхности и опорные торцы которых предназначены для монтажа подшипников качения с номинальным диаметром отверстия до 2500 мм, отвечающие совокупности следующих условий: - валы - сплошные или полые тол< стенные; - корпуса - толстостенные; - материалы валов и корпусов -или чугун; - нафев подшипников при работу] 100 °С включительно. Под толстостенными понимают корпуса с соотношением диаметров: d/dg > 1,25 - для валов; DJD > 1,25 - для корпусов, где d - диаметр отверстия подшипника; db - диаметр отверстия вала; /)к - наружный диаметр корпуса; D - наружный диаметр подшипника. ГОСТ 3325-85 стандарт устанавлщ поля допусков, посадки, требования шероховатости, отклонениям формы и положения посадочных поверхностей подшипники и опорных торцовых по: ностей, значения допустимых углов вза ного перекоса колец и рекомендации, монтажу подшипников качения. Шероховатость посадочных и опорных торцовых поверхностс Посадочные поверхности под под НИКИ и торцовые поверхности заплеч валов и корпусов должны быть тща обработаны во избежание смятия и с микронеровностей в процессе запресо и эксплуатации, а также появления ко зии. Параметры шероховатости Ra и Rz садочных поверхностей под подшипни валах и в корпусах из стали, а также о ных торцов заплечиков не должны прс! шать значений, указанных в табл. 96. Параметр шероховатости Ra посадоЧ! поверхностей валов для подшипников закрепительных или стяжных втулках должен превышать 2,5 мкм. Допускается значение параметра Ш ховатости Ra посадочных поверхностей опорных торцов заплечиков в чугунных пусах принимать не более 2,5 мкм для Д метров сопряжений до 80 мм и napaMCl Rz не более 20 мкм для диаметров свЫ 80 мм при установке подшипников класс точности О и 6 и при условии обеспечс заданного ресурса работы подшипнико yxia. |

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |