|

|

Читаемые статьи

Читаемые книги

Ссылки

|

Главная > Процесс соединения металлических деталей Продолжение табл 24

плавления (И), т. е. 4пр = По графику (рис. 91) при 800 а и напряжении дуги 36 в имеем = 3,1. следовательно, ширина валика 6 = фпр-!= = 3,1 8 =24,8 лж, т. е. 25 мм. При автоматической сварке под флюсом значения могут быть в пределах от 1 до 5. Рекомендуемые режимы автоматической сварки под флюсом малоуглеродистой стали приведены в табл. 24 и 25. Таблица 25 Режимы сварки угловых швов в лодочку тавровых и нахлесточных соединений

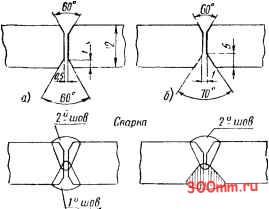

Для вывода начала и окончания шва за пределы изделия при сварке продольных швов резервуаров к кромкам привариваются выводные планки: одна в начале, а вторая в конце шва. Для устранения появления трещ,ин в местах перехода от планки к стыку необходимо планки приваривать к листам так, чтобы в месте прохождения основного шва был обеспечен полный провар на всю толщину планки. § 5. Автоматическая сварка под флюсом легированных сталей Сварка высоколегированных хромоникелевых аустенитных сталей. Углерод, марганец и никель в этих сталях способствуют образованию аустенитной, а хром, кремний, титан и молибден - фер-ритной структуры наплавленного металла. Для того чтобы металл сварного шва сохранил присущие данной марке стали особые свойства (стойкость против коррозии и жаростойкость), а также для предупреждения появления горячих трещин, Heoi6xoflHMO, чтобы в структуре металла шва содержалось от 2 до 5% феррита, остальное - аустенит. При указанном соотношении аустенита и феррита металл шва получает мелкозернистую аустенитную структуру, что придает ему высокие механические и технологические свойства. Это достигается соответствующим подбором состава сварочной проволоки, т. е. содержания в ней аустенито- и ферритообразующих элементов. Хромоникелевые аустенитные стали хорошо свариваются под флюсом. В качестве электродной проволоки применяются проволока марок СВ-02Х19Н9, Св-04Х19Н9 или Св-04Х19Н9С2 (содержащие 2-2,75% кремния) по ГОСТ 2246-60, а также проволока из хро-моникелекремневанадиевой стали. Проволока с присадкой до 1% ниобия может вызывать образование горячих трещин, что обуслЪв-лено иногда неправильным подбором состава присадочной проволоки по аустенито-ферритообразующим элементам. Для предупреждения этого явления содержание никеля в свариваемой стали и в проволоке с ниобием не должно превышать 8- 9%. Присадка кремния и ванадия уменьшает склонность стали давать горячие трещины. При сварке применяется безмарганцовистый флюс ФЦЛ-2, разработанный проф. К. В. Любавским (ЦНИИТМАШ). Состав флюса приведен в талб. 23. Флюс ФЦЛ-2 обеспечивает хорошее усвоение титана металлом шва и удаляет серу в шлак, что предупреждает образование горячих трещин. Исследованиями Института электросварки нм. Е. О. Патона и ЦНИИТМАШ установлено, что для автоматической сварки аустенитных сталей следует применять бескислородные основные флюсы, т. е. с небольшим (2-5%) содержанием окиси кремния (Si02) и не содержащих закиси марганца и окиси алюминия (глинозема). Высокое содержание окиси кремния и наличие закиси марганца и глилчозема вызывает частичное окисление хрома, титана и других легирующих элементов стали при сварке, что уменьшает устойчивость металла сварного шва против коррозии. Обогащение металла шва кислородом повышает его склонность к образованию горячих трещин, особенно в присутствии ниобия и серы. Установлено, что окислительный.характер флюсов, применявшихся прежде при автоматической сварке нержавеющих сталей, являлся основной причиной образования горячих трещин при сварке. Институтом электросварки им. Е. О. Патона разработаны бескислородные флюсы АНФ-1 и АНФ-5 для автоматической сварки нержавеющих сталей. Состав этих флюсов (в %) следующий: Кремнезем .... Фтористый кальций Фтористый натрий . Сера....... Фосфор...... анф 1 не более 5,0 не менее 92,0 не более 0,1 не более 0,015 анф-5 не более 2,0 75-80 17- 25 не более 0,05 не более 0,02 Эти флюсы при расплавлении дают шлаки, не содержащие кислорода; поэтому при сварке практически не происходит окисления хрома, ванадия, ниобия, вольфрама и марганца, а окисление титана значительно уменьшается; они обеспечивают возможность получения в наплавленном металле до 0,5% титана при содержании его в сварочной проволоке 0,7%. При сварке же другими флюсами вследствие окисления титана его содержание в наплавленном металле обычно не превышает 0,15-0,2%. , Подготовка нромон  Л / Рцчмая тдваона Рис. 92. Подготовка кромок и сварка под флюсом нержавеющей хромоникелевой стали При сварке аустенитной стали под флюсом кромки подготавливаются так, как показано на рис. 92. На рис. 92, а показаны кромки, подготовленные для двухсторонней автоматической сварки, а на рис. 92, б - при предварительной ручной подварке. Формы получаемых сечений швов показаны на рис. 92, в, г. Ручная подварка производится электродами, применяемыми для сварки аустенитной стали данной марки. Так как стали

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |