|

|

Читаемые статьи

Читаемые книги

Ссылки

|

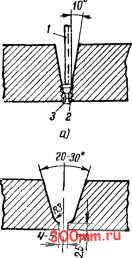

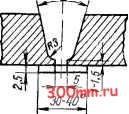

Главная > Процесс соединения металлических деталей  20-30°  Рис 93. Сварка под флюсом толстых листов из молибденовой и хромо-молибденовой стали и применяемая при этом подготовка кромок: о - с V-образной разделкой кромок I - электродная проволока. 2 - наплавленный слой, 3 - подварочный шов, б - сварка с U образной разделкой кромок без подкладного кольца; в - то же, но с подкладным кольцом КИ, ИЛИ после сварки IX18H9T обладают меньшей теплопроводностью, чем малоуглеродистые, то при их сварке берется меньший ток. Режимы сварки под флюсом хромоникелевой нержавеющей аустенитной стали толщиной 8-20 мм в стык без скоса кромок, проволокой диаметром 5 мм приведены в табл. 26. Сварка молибденовых и хромомолибденовых теплоустойчивых сталей. В качестве электродной проволоки при сварке молибденовых сталей применяется хромо-молибденовая проволока по ГОСТ 2246-60 марки Св-ЮМХ, имеющая следующий состав: 0,12% углерода, не более0,4-0,7% марганца, 0,12-35% кремния, 0,45-0,65% хрома, 0,4-0,6% молибдена, до 0,03% серы, до 0,03% фосфора. Для хромомолибденовых сталей ЗОХМА используется сварочная проволока Св-18ХМА по ГОСТ 2246-60. Для сварки применяются флюсы ФЦ-4, ФЦ-6 (см. табл. 23) или АН-]5. Обычно односторонняя автоматическая сварка толстых листов (50-75 мм и более) производится многослойными швами (рис. 93, а). При подготовке кромки делают U-образнои формы (рис. 93, б и в). Порядок сварки следующий: 1) подогрев стыка до 200-300°; 2) сварка под флюсом на половину толщины металла; 3) промежуточный отпуск при 650° для снятия напряжений; 4) контрольное просвечивание стыка рентгеновскими или гамма-лучами; 5) вторичный подогрев стыка до 200°; 6) дальнейшая сварка под флюсом на всю толщину листов; 7) термическая обработка сваренного стыка для снятия напряжений; 8) просвечивание гамма-лучами с целью контроля качества сварки готового шва. Подварочный шов с обратной стороны выполняют вручную электродами, применяемыми для сварки молибденовых или хромомолибденовых сталей. Этот шов накладывают или до автоматической свар-основного шва. Таблица 26 Режимы сварки под флюсом аустенитной стали

При многослойной сварке молибденовой стали под флюсбм применяют режимы, указанные в табл. 27. Таблица 27 Режимы многослойной сварки молибденовой стали под флюсом

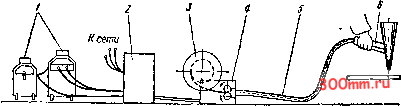

§ 6. Шланговая сварка, полуавтоматическая и автоматическая Способ шланговой сварки разработан Институтом электросварки им. Е. О. Патона и является дальнейшим развитием автоматизации процесса сварки. Сущность этого способа состоит в повышении плотности сварочного тока в электродной проволоке До 100-200 а/мм, поэтому в качестве электрода можно пользоваться тонкой и очень гибкой проволокой диаметром от 1,2 до 2 мм. При повышении плотности тока возрастает температура столба дуги, увеличиваются коэффициент плавления и глубина провара. При сварке стыковых швов это позволяег уменьшать угол скоса кромок, а при сварке угловых швов-размер катета, что сокращает объем наплавленного металла на единицу длины шва. Вследствие этого повышается производительность сварки, а расход энергии сокращается на 30-40%. Сварка проволокой малого диаметра, обеспечивающая достаточный провар при меньшем сварочном токе, позволяет применять автоматическую сварку под флюсом стыковых швов тонкого металла (от 1 мм и выше) и угловых швоз мелкого калибра, повышает 7 Залаз 14 6 качество швов, снижает расход электроэнергии, флюса и проволоки, а также значительно облегчает вес и упрощает конструкцию аппаратуры. На постоянном токе обратной полярности проволокой диаметром 1-1,2 мм можно сваривать сталь толщиной 1 мм со скоростью 100-120 м/час, причем величина тока составляет всего 70-90 а. Метод сварки тонкой проволокой при повышенной плотности тока положен в основу способа шланговой сварки под флюсом. В зависимости от конструкции аппаратуры различают два вида шланговой сварки: полуавтоматическую и автоматическую.  Рис. 94. Схема полуавтоматической сварки под флюсом Схема полуавтоматической сварки под флюсом изображена на рис. 94. Тонкая электродная проволока диаметром от 1,2 до 2 мм из кассеты 3 с помощью подающего механизма 4 непрерывно проходит через полый гибкий шланг 5 и держатель 6 в зону сварочной дуги. Шланг имеет диаметр 27 мм, длину 3,5 м и обладает достаточной гибкостью. Держатель представляет собой трубчатый мундштук с ручкой и воронкой для флюса. После возбуждения дуги под слоем флюса сварщик вручную перемещает держатель вдоль шва, производя сварку. Защищающий дугу слой жидкого шлака образуется от плавления сыпучего флюса. Сварочный ток проходит по проводу, расположенному в гибком шланге 5, внутри которого движется проволока. Скорость подачи проволоки можно изменять в пределах от 70 до 600 м/час. Для питания током используется сварочный трансформатор / с отдельно стоящим или встроенным дросселем и распределительная панель (аппаратный ящик) 2. Напряжение холостого хода трансформатора должно быть не ниже 60 в. Можно применять также постоянный ток от сварочного преобразователя. Поскольку шланговая сварка характеризуется большой плотностью тока в электроде, то для нее используются специальные флюсы: АН-348-Ш, ОСЦ-45П, ФЦ-9 и ФЦ-10, так как обычные флюсы АН-348А и ОСЦ-45 не пригодны для шланговой сварки. Флюс АН-348-Ш применяют для шланговой сварки малоуглеродистой стали малоуглеродистой проволокой. Этот флюс при плавле-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |