|

|

Читаемые статьи

Читаемые книги

Ссылки

|

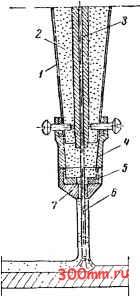

Главная > Процесс соединения металлических деталей ность не превышает 300 точек в час. Многоточечные электрозаклепочные машины могут применяться для массовой дварки однотипных узлов с большим количеством точек (в вагоностроении, судостроении, при производстве сельскохозяйственных машин и в других подобных производствах). § 10. Сварка с намагничивающимся флюсом Данный способ предложен А. И. Ходжаевым; флюсы и технология сварки разработаны Центральной научно-исследоватгльской лабораторией стальных сооружений ГПИ Проектстальконструкция. При шланговой сварке происходит рассыпание значительной части флюса, что увеличивает его расход. При сварке коротких швов трудно уложить флюс- точно по намеченной линии без специальных направляющих. Этих недостатков не имеет способ шланговой сварки с намагничивающимся флюсом. Используемый для этого способа флюс содержит железный порошок, способный намагничиваться и притягиваться к постоянному магниту и проволоке при прохождении по ней тока. Во флюсе содержится мрамор, плавиковый шпат, кремнезем и ферросплавы. Приготовляется флюс так же, как и керамические флюсы для автоматической сварки. Для сварки стали Ст. 3 постоянным током при обратной полярности применяются намагничивающиеся флюсы ФМК-1 и ФМК-2. Состав шихты флюса ФМК-1 следующий: 46% мрамора, 7% гранита, 10% плавикового шпата, 1% ферромарганца, 16% ферротитана, 20% железного порошка, 18% жидкого стекла к сухой части флюса. При сварке с таки.ми флюса.ми на переменном токе в них вводят составляющие, стабилизирующие горение дуги, а замешивают шихту на смеси из калиевого и натриевого жидкого стекла. Флюс пропускается через сито с ячейками 0,7-0,8 мм, сушится при температуре 150-200°, а затем прокаливается в течс1ше 2-3 час при 300-400°. При сварке с намагничивающимся флюсом к держателю полуавтомата присоединяется специальная надставка. Дуга горит от-  Рис. 101. Схема процесса сварки с намагничивающимся флюсом крыто, и сварщик может наблюдать весь процесс сварки. На рис. 101 показана схема сварки с намагничивающимся флюсом.Во флюсовой воронке ?, заполненной флюсом 2, находится токоподводя-щая трубка 3, через которую подается электродная проволока 6. Надставка 4 крепится шурупами к корпусу воронки. В медной втулке 7, которой заканчивается надставка, установлен постоянный магнит 5 с отверстием, через которое проходит проволока и подается флюс. Отверстие в медной втулке калибровано и его диаметр определяет толщину слоя флюса на поверхности проволоки. Магнит 5 препятствует просыпанию флюса при перерывах в сварке, так как флюс притягивается к магниту. Когда сварка возобновляется, ток начинает идти по проволоке и образует сильное магнитное поле вокруг нее, притягивающее к проволоке флюс. Флюс свободно проходит через магнит и калибрующую втулку 7. Конец проволоки, расположенный ниже втулки 7 и подвергающийся при сварке расплавлению, оказывается покрытым слоем флюса. Толщина покрытия проволоки флюсом регулируется подбором диаметра отверстия калибрующей втулки. Надставка изготовляется из алюминия и силумина. Режимы сварки с намагничивающимся флюсом приведены в табл. 33. Таблица 33 Режимы сварки с намагничивающимся флюсом

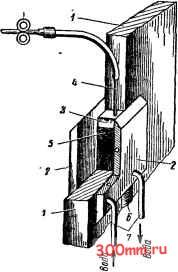

При сварке с намагничивающимся флюсом током 225-300 а коэффициент наплавки составляет 17,7-20,7 г/а час, производительность же повышается на 30-3396 по сравнению с полуавтоматической сваркой под флюсом и па 50-559-6 по сравнению с ручной сваркой электродами ЦМ-7С. Увеличение коэффициента наплавки частично вызвано введением во флюс железного порошка. Проволокой диаметром 2 мм при токе 300 а и флюсе ФМК-2 сварщик может наплавить до 6,2 кг/час металла. § 11 Электрошлаковая сварка Электрошлаковая сварка разработана Институтом электросварки им. Е. О. Патона и является высокопроизводительным способом автоматической сварки. Схема электрошлаковой сварки показана на рис. 102. Свариваемые детали / располагаются вертикально со значительным зазором между кромками. С двух сторон зазор закрыт медными ползунами 2, охлаждаемыми водой, циркулирующей по трубкам 7. В зону сварки с помощью механизма специальной сварочной головки непрерывно и автоматически подаются сварочная проволока 4 и флюс. Дуга между проволокой и металлом горит только в начале процесса. В дальнейшем при образовании достаточно большого слоя жидкого шлака дуга гаснет и ток проходит только через расплавленный шлак 3. Тепло, выделяющееся при прохождении тока через жидкий шлак, обеспечивает расплавление флюса, проволоки и кромок свариваемого металла. Сварочная головка перемещается по свариваемым листам снизу вверх вместе с ползунами 2, которые формуют жидкий металл 5 шва 6. Сварочная зона расположена около верхней части ползунов. Количество тепла, выделяемое при прохождении тока через слой расплавленного шлака, определяется по формуле Q = 0,24.t , где Q - количество тепла, ккал/сек; и - падение напряжения в шлаковом пространстве, в; I - ток, идущий от электрода к изделию через шлак, а. Напряжение,-необходимое для электрошлакового процесса, составляет 30-45 в, что несколько выше напряжения горения дуги между металлическими электродами. Применяется также многоэлектродная сварка с подачей в зону сварки одновременно от 3 до 18 проволок или присадочных стержней, что повьш1ает производительность процесса сварки. При  Рис. 102. Схема процесса электро шлаковой сварки

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |