|

|

Читаемые статьи

Читаемые книги

Ссылки

|

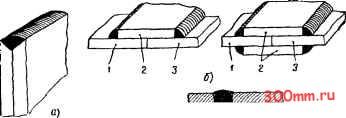

Главная > Процесс соединения металлических деталей НИИ. Поэтому листы толщиной свыше 12 мм рекомендуется соединять с Х-образным скосом кромок. Однако это не всегда осуществимо из-за конструкции и размеров изделия. При ручной дуговой сварке стали толщиной свыше 20 мм можно угол скоса между кромками уменьшать с 60 до 45°. Зазор между притуплениями кромок должен быть равен 4 мм, что облегчает надлежащий провар их. Уменьшение угла скоса кромок приводит к сокращению объема наплавленного металла, а следовательно, к увеличению производительности сварки и экономии электродов. Кромки листов неодинаковой толщины, соединяемых в стык, скашивают так, как это показано на рис. 10, б, причем более толстый лист скашивается в большей степени. При соединении сталей больших толщин с целью уменьшения количества наплавленного металла прибегают в ряде случаев к чашеобразной форме подготовки кромок: для толщин от 20 до 50 мм- односторонней, а свыше - двухсторонней (рис. 10, в). Соединения в нахлестку (рис. 11, а) находят преимущественное применение при дуговой сварке строительных конструкций из стали толщиной не более 10-12 мм. Они не требуют специальной обработки кромок, кроме их обрезки. При таком соединении рекомендуется листы сваривать с обеих сторон, так как при односторонней сварке возможно попадание влаги в щель между листами и последующее ржавление металла в этом месте. Сборка изделия и подготовка листов при сварке в нахлестку упрощаются, однако расход основного и наплавленного металла больше, чем при сварке в стык. При роликовой и точечной контактной электросварке применяются соединения только в нахлестку. Тавровые соединения (рис. 11, б) широко используются при дуговой сварке; выполняются без скоса кромок и со скосом кромок с одной стороны или с двух сторон. Вертикальный лист должен иметь достаточно равно обрезанную кромку. При одностороннем и двухстороннем скосе кромки вертикального листа между вертикальным и горизонтальным листами оставляется зазор в 2- 3 мм для лучшего провара вертикального листа на всю толщину. Односторонний скос применяется в том случае, если конструкция изделия не позволяет произвести сварку таврового соединения с обеих сторон. Угловые соединения применяются при сварке различно предварительно обработанных кромок листов и показаны на рис. И, в. Свариваемые части располагаются под прямым или иным углом и свариваются по кромкам. Такие соединения применяются преимущественно при сварке резервуаров, работающих под незначительным внутренним давлением газа или жидкости. Иногда угловые соединения провариваются также и с внутренней стороны, как это показано пунктиром на рис. 11, в (слева). Прорезные соединения (рис. 11, г) применяются, Когда длина нормального шва в нахлестку не обеспечивает доста- Рис. 11. Сварные соединения: в нахлестку, б - тавровые, в - угловые, г - прорезные  Рис 12 Сварные соединения: о - торцовые, или боковые, б-с накладками, в - элекгрозаклепкашг точной прочности. Прорезные соединения бывают закрытого илн открытого типа. Прорезь обычно выполняется кислородной резкой. Торцовые, или боковые, соединения показаны на рис. 12, а. Листы соединяются своими поверхностями и свариваются по смежным торцам. Соединения с наклйдками показаны на рис. 12, б. Накладка 2, перекрывая стык листов i и S, приваривается по боковым кромкам к поверхности листов. Эти соединения требуют дополнительного расхода металла на накладки и поэтому применяются только в тех случаях, когда они по каким-либо причинам не могут быть заменены стыковыми или нахлесточными соединениями. Соединение электрозаклепками показано на рис. 12, в. С помощью электрозаклепок получают прочные, но не плотные соединения. Верхний лист просверливается и отверстие заваривается так, чтобы был захвачен нижний лист. При автоматической сварке под флюсом верхний лист, если его толщина невелика, предварительно не просверливается и он проплавляется сварочной дугой. Описанные соединения являются типовыми для ручной дуговой сварки стали. При газовой сварке, сварке под флюсом, сварке легкоплавких цветных металлов и в других случаях формы кромок могут быть иными. Соответствующие сведения о них будут даны в последующих главах при описании этих способов сварки. Сварные швы делятся на следующие группы: 1. По положению в пространстве - нижние, горизонтальные, вертикальные и потолочные (рис. 13, а). Наиболее простым для выполнения является нижний шов, а наиболее трудным - потолочный. Потолочные швы могут выполнять сварщики, специально освоившие этот вид сварки. Выполнять потолочные швы дуговой сваркой труднее, чем газовой. Сварка горизонтальных и вертикальных швов на вертикальной поверхности несколько сложнее, чем сварка нижних швов. 2. По отношению к действующим усилиям - фланговые, торцовые, или лобовые, комбинированные и косые (рис. 13, б). 3. По протяженности - непрерывные, или сплошные, и прерывистые (рис. 13, в). Прерывистые швы применяются в тех случаях, когда соединение не должно быть плотным, а по расчету на прочность не требуется сплошного шва. Для прерывистого шва длина отдельных участков его (/) составляет от 50 до 150 мм; расстояние между участками шва обычно в 1,5-2,5 раза больше длины участка; величина t называется ш а-г о м шва. Прерывистые швы применяют довольно широко, так как они дают экономию наплавленного металла, стоимости и времени сварки. 4. По степени выпуклости - нормальные, выпуклые и вогнутые (рис. 13, г). Выпуклость шва а зависит от типа

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |