|

|

Читаемые статьи

Читаемые книги

Ссылки

|

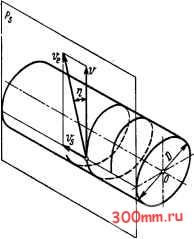

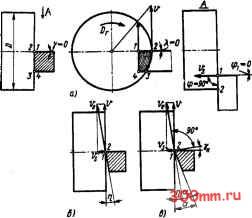

Главная > Технологические способы металлообработки (5.2) лежит на прямолинейной траектории результирующего движения резания 1-9, наклоненной к горизонтали под углом г\. Торцовая плоскость 1-2-3-4 бруска горизонтальна. Остается она в горизонтальном положении на всем наклонном пути результирующего движения. На рис. 5.4, б видно, что горизонтальная торцовая плоскость 1-2-3-4 находится в пределах твердого тела заготовки ниже воспроизводимой наклонной плоскости 1-2-5-6, что физически невозможно. Чтобы брусок мог двигаться по траектории результирующего движения 1-9, его торцовая плоскость должна быть наклонена к горизонтали под углом т). В этом случае его торцовая плоскость 1-2-5-6 совместится с наклонной поверхностью резания R и в процессе резания будет скользить по ней, преодолевая силу трения. Чтобы уменьшить силу трения, заднюю поверхность на торце бруска необходимо заточить под задним углом а = т) -t-(рис. 5.4, в), где к - кинематический задний угол, определяющий относительное положение в процессе резания задней поверхности инструмента и поверхности резания на заготовке. Кинематический задний угол всегда меньше заднего угла: (5.3) а = а - т). Это условие справедливо для всех видов обработки металлов резанием, результирующее движение которых основано на принципиальной кинематической схеме резания с двумя движениями - главным движением и движением подачи Ds. РЕЗАНИЕ ПО ПРИНЦИПИАЛЬНОЙ КИНЕМАТИЧЕСКОЙ СХЕМЕ С ДВУМЯ ДВИЖЕНИЯМИ - ПРЯМОЛИНЕЙНЫМ И ВРАЩАТЕЛЬНЫМ. На этой принципиальной кинематической схеме резания, предусматривающей два одновременно действующих движения -вращательного в плоскости yz вокруг оси X и прямолинейного вдоль оси х (см. рис. 5.1, в),-основаны распространенные виды обработки резанием - точение, сверление, зенкерование и развер- тывание. В этих случаях вращательное движение является главным движением, количественно выражаемым скоростью резания. Если выражать скорость в метрах в минуту, то (5.4) V = яОи/ЮОО, где D - диаметр окружности, мм, на которой находится рассматриваемая точка главной режущей кромки; и - частота вращения, об/мин. Прямолинейное движение является вспомогательные движением подачи и количественно вьфажается подачей S, мм/об. Результирующей траекторией одновременно действующих главного и вспомогательного движений является винтовая траектория результирующего движения резания. Угол ее подъема т) связан со скоростью резания и подачей следующей зависимостью: (5.5) tgr\ = nS/imv = S/(nD). Цилиндрические поверхности диаметром D являются поверхностями винтовых траекторий результирующего движения резания точек главных режущих кромок инструментов (рис. 5.5). Вектор скорости Ve результирующего движения резания лежит в рабочей плоскости Ps, касательной к винтовой траектории. Так как различные точки главной режущей кромки находятся на разном удалении от оси вращения заготовки, то согласно уравнению (5.5) в точках главной режущей кромки вектор Vg имеет различные значения и углы подъема г\. Как в случаях, рассмотренных ранее на рис. 5.3 и 5.4, в качестве резца возьмем брусок прямоугольного сечения (рис. 5.6, а). Брусок закреплен на суппорте токарного станка так, что его верхнее левое ребро 1-2 лежит в горизонтальной плоскости, проходящей через ось О заготовки, и выполняет функцию главной режущей кромки с главным углом в плане Ф = 90°. Верхняя поверхность бруска выполняет функцию передней поверхности резца и расположена под передним углом Y = 0. Ребро 1-2 (главная режущая кромка) имеет угол наклона Х = 0. Торцовая плоскость бруска перпендикулярна его геометрической оси и выполняет функцию вспомогательной задней поверхности с углом Ф1 = 0. Заготовка диаметром D закреплена в патроне шпинделя станка и вращается вокруг своей оси. Во всех точках ребра  Рис. 5.5. Схема обработки цилиндрической поверхности по винтовой траектории при одновременном действии прямолинейного движения D5 вдоль оси и вращательного движения вокруг оси обрабатываемой заготовки 1-2 векторы скорости v параллельны и направлены вертикально. Все они лежат в плоскости, перпендикулярной оси вращения. Количественно скорости в каждой точке ребра 1-2 имеют разные значения, определяемые уравнением (5.4). Пока изображенный на рис. 5.6, а брусок не имеет движения подачи Ds, он находится только в соприкосновении с вращающейся заготовкой. Касание и взаимное скольжение ограничено контуром 1-2-3-4. Скольжение происходит по дугам концентрических окружностей в пределах контура 1-2-3-4. Следствием скольжения является трение по контактной поверхности. При наложении на брусок движения подачи со скоростью vs вектор скорости результирующего движения каждой точки ребра 1-2 относительно поверхности заготовки будет геометрической суммой вектора скорости v и вектора скорости подачи Vs. Суммарный вектор Ve результирующего движения образует с плоскостью вращения угол г\ подъема винтовой траектории. Все три вектора v, Vs и Ve лежат в вертикальной рабочей плоскости, касательной к образующей цилиндрической поверхности заготовки.  Рис. 5.6. Схема образования кинематических углов к и Ук на токарных резцах Линии, на которых лежат векторы всех точек ребра 1-2, пересекают тело бруска под различными углами ri, и, чтобы не возникла ситуация, подобная рассмотренной на рис. 5.4, б, когда результирующее движение резания бруска невозможно, боковую плоскость 1-2-3-4 бруска нужно заменить другой поверхностью. Эта поверхность должна быть образована совокупностью линий, которые согласно уравнению (5.5) касательны к винтовым траекториям и на которых лежат векторы скорости результирующего движения всех точек режущей кромки 1-2. Такая поверхность по условиям своего образования представляет собой винтовую поверхность, имеющую общие касательные с винтовой поверхностью резания. Таким образом, в каждой точке режущей кромки задние углы должны быть выполнены согласно условию: а. = ц (рис. 5.6, б). Результирующее движение бруска с заточенной на ней таким образом винтовой боковой поверхностью становится возможным, но при этом происходит трение этой поверхности по винтовой поверхности резания. Чтобы ликвидировать это трение на боковой поверхности бруска, необходимо обеспечить кинематический задний угол > О, т. е. должна быть образована плоская или криволинейная главная задняя поверхность, когда главный задний угол в каждой точке ребра 1-2 удовлетворяет условию: а = = Г) -)- (рис. 5.6, в). При плоскостной заточке главных задних поверхностей вдоль всего главного режущего лезвия главный задний угол а = const. Так как Г) = var, то в каждой точке главного режущего лезвия угол будет величиной переменной. Он тем меньше, чем больше угол Г] (в точках режущей кромки, расположенных ближе к оси вращения заготовки). Значение кинематического заднего угла определяет условия взаимного перемещения задних поверхностей резца относительно поверхностей резания и оказывает влияние на интенсивность износа лезвий. § 5.2. СИСТЕМА КИНЕМАТИЧЕСКИХ ГЕОМЕТРИЧЕСКИХ ПАРАМЕТРОВ В гл. 3 были рассмотрены геометрические параметры режущей части резца, сформулированы их определения и изложены правила изображения резца на чертежах и простановки размеров геометрических параметров резца. Чертежи резцов должны содержать сведения, необходимые и достаточные для их изготовления. В гл. 4 было показано, что резцы, изготовленные по чертежу, сохраняют неизменными свои угловые параметры только в том случае, если они установлены на суппорте станка в положении, предусмотренном чертежом. Всякое расхождение между положением резца, заданным чертежом, и фактическим его положением на суппорте всегда приводит к изменению угловых параметров и необходимости выполнения коррекционных расчетов с целью нахождения их действительных числовых значений. Но коррекционные расчеты обычно выполняют лишь для некоторых характерных точек главной режущей кромки резца, установленного выше или ниже беи вращения заготовки, хотя они в разной степени изменяются во всех точках режущей кромки. Таким образом, в общем Случае значения всех геометрических параметров в различных точках режущей кромки являются переменными величинами и это оказывает свое влияние на условия работы лезвий резца. Анализ трех простейших принципиальных кинематических схем резания, проведенный в § 5.1, показывает, что количество, направление и характер сочетаемых движений определяют в каждой точке режущей кромки траекторию относительного перемещения, форма которой в пространстве характеризуется угловыми величинами. Выше было также показано, что действующие в процессе резания угловые геометрические параметры режущей части резца, а также плоскости, в которых они измеряются, не совпадают с обозначенными на чертеже. Поэтому наряду с правилами, регламентирующими простановку на чертежах исходных угловых величин ф, фх, X, а и у, необходима дополнительная система, взаимосвязывающая угловые геометрические параметры в процессе резания, когда лезвия резца и поверхность резания находятся в состоянии взаимного перемещения по траекториям результирующего движения согласно принятой принципиальной кинематической схеме резания. Такую систему позволяет сформулировать кинематика резания, рассматривающая закономерности относительных движений и связанных с этим угловых геометрических параметров режущей части инструментов на основе общих законов математики и механики. Кинематика резания, исходя из классификации принципиальных кинематических схем резания, рассматривает: а) закономерности суммирования векторов, характеризующих все исходные движения, сообщаемые инструменту и обрабатываемой заготовке механизмом станка; б) качественно и количественно оценивает результаты такого суммирования. В промышленности чаще всего применяют станки, сообщающие заготовке и резцу два исходных движения: вращательного со скоростью v в рассматриваемой точке и движение подачи Ds (обычно

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |