|

|

Читаемые статьи

Читаемые книги

Ссылки

|

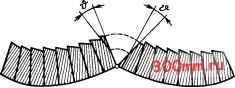

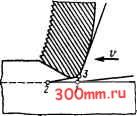

Главная > Технологические способы металлообработки плоскость СДВИГА, УГОЛ СДВИГА, ТЕКСТУРА СТРУЖКИ. Представления о стружкообразовании, основанные только на визуальном наблюдении внешних признаков зоны распространения пластической деформации, не достаточны для понимания механизма образования  Рис. 6.4. Излом стружки по Я. Г. Усачеву стружки и объяснения причин ломания стружки по плоскости излома. Необходимо было исследовать внутреннее строение деформированного металла стружки. я. Г. Усачев применил для этого металлографический анализ структурного состояния деформированного металла в зоне стружкообразования. Анализ показал, что под действием сил, развиваемых резцом, металл в момент пересечения перемещающейся впереди резца плоскостью скалывания очередного объема срезаемого слоя подвергается направленной пластической деформации. В результате происходит изменение внутреннего строения деформированного металла, которое в сформировавшейся стружке имеет слоистый характер. Возникающие вдоль направления взаимного скольжения микрообъемов металла касательные напряжения приводят к частичному разрушению металла по границам смежных слоев, что и предопределяет направление излома стружки по самому слабому сечению. Направление, в котором происходит пластическое растяжение и скольжение деформированных слоев, я. Г. Усачев назвал плоскостью сдвига, а угол 9 отклонения этой плоскости от плоскости скалывания - углом сдвига. Обнаруженное металлографическим анализом ориентированное под углом сдвига 9 структурное строение деформированного металла получило название текстуры стружки. § 6.3. дальнейшее развитие представлений о стружкообразовании опережающая трещина. шероховатая поверхность стружки образована множеством расположенных поперек нее мелких заостренных выступов клинообразной формы (см. рис. 6.4). Расстояние между смежными выступами колеблется в пределах 0,1 ... 0,5 мм. Впадины между выступами внешне сходны с трещинами, уходящими в глубь металла. Это сходство особенно заметно на той стороне срезаемой стружки, которая образуется из обрабатываемой поверхности. Из этих визуальных наблюдений сложилось ошибочное представление, что в направлении рабочего движения резца впереди его лезвия в глубь металла распространяется опережающая трещина (рис. 6.5) подобно тому, как это имеет место при строгании дерева вдоль волокон. Мыслилось, что благодаря опережающей трещине происходит отрыв срезаемого слоя от металла обрабатываемой заготовки и происходит образование двух новых поверхностей - опорной поверхности (2 - 5) срезаемой стружки и поверхности резания {1-2) на заготовке. Сама опережающая трещина представлялась, как щель клинообразной формы  Рис. 6.Б. Схематичное изображение опережающей трещины с шероховатыми поверхностями, в которую свободно проникает воздух или смазывающе-охлаждающая жидкость. На основе представления об опережающей трещине до начала сороковых годов объяснялись механизм образования стружки, возникновение новых поверхностей на стружке и заготовке, а также другие явления сложного комплекса процесса резания. Исследованиями советских ученых С. Ф. Глебова, А. И, Исаева и И. Я. Ай-зенштока было показано, что наблюдаемая опережающая трещина - разрушение состоянию обрабатываемого металла соответствует наименьшая микротвердость. Для конструкционных сталей она находится в пределах 0,86...0,97 ГПа. В зоне распространения пластической деформации стружкообразования степень деформации, пропорциональная измерен- ;,70 о° 1,8вО t,S60 рг-о 0-0,99 0-0,89 0-)Б f,5ZO fyfs-o o-i,3t Щ-о O-1,0it O-0,9i-   иЗбО Щ-О fa О-Щ 0-1,27 Г,320 rjr-O /,2-0 0-i32 0-f,12 0-1,J2 r,29-0 t,1l<i tU-O r,12tW,02S OVO O-W? 0-1,06 Ш-0 ЩО mo 0-Щ О-Щ 0-0,99 1,05-0 1,0tK> m-o 0-0,86 OHIjn O-0.92 Orf,l0 0-1,09 -01,08 1,5 мм О-Щ о 01,00 0,990 00,97 OifO Рис. 6.6. Микротвердость деформированного металла в зоне резания поверхностное и в глубину металла вдоль всего лезвия инструмента не распространяется. МИКРОТВЕРДОСТЬ ДЕФОРМИРОВАННОГО МЕТАЛЛА. Пластическая деформация при стружкообразовании приводит к изменению механических свойств металла, в том числе и его твердости. Микротвердость деформированного металла тем больше, чем больше степень его деформации. Это свойство используется для определения степени пластической деформации обрабатываемого металла в зоне стружкообразования. На рис. 6.6 схематически показана зона резания, где точками отмечены места измерения микротвердости, а цифрами - ее количественные значения в гигапаскалях. Исходному ной микротвердосги, закономерно увеличивается. Наибольшая микротвердость и, следовательно, наибольшая пластическая деформация наблюдаются в объеме металла, непосредственно прилегающем к лезвию резца, и по мере удаления от лезвия степень деформации убывает. ГРАНИЦЫ РАСПРОСТРАНЕНИЯ ПЛАСТИЧЕСКОЙ ДЕФОРМАЦИИ. Измерением микротвердости было установлено, что в процессе стружкообразования пластической деформации подвергается металл обрабатываемой заготовки не только в пределах угла действия ф, но и за пределами плоскости скалывания, где на полированной боковой стороне бруска, как об этом говорилось в § 6.1, И. А. Тиме не обнаружил видимых следов пластической деформации. Судя по распределению микротвердости в зоне стружкообразования, граница распространения пластической деформации впереди лезвия резца может проходить не только по плоскости скалывания, но и по некоторым криволинейным поверхностям, лежащим между кривыми AM и AN (рис. 6.7). Однако,  Рис. 6.7. Границы распространения пластических деформаций в зоне резания анализируя картину распределения микро-твердости в объеме между линиями AM и AN, бьшо обнаружено, что разница значений микротвердости в различных точках этой области незначительна, т. е. с весьма малой погрещностью, не имеющей определяющего значения на механизм стружкообразования, можно определять степень пластических деформаций в плоскости скалывания. § 6.4. МОДЕЛИРОВАНИЕ УСЛОВИЙ ПРОЦЕССА РЕЗАНИЯ СХОДСТВО СУХОГО ВНЕШНЕГО ТРЕНИЯ И РЕЗАНИЯ МЕТАЛЛОВ. Обработка металлов резанием ведется инструментами, лезвия которых срезают с обрабатываемых заготовок относительно тонкие слои металла. Обычно толщина срезаемого слоя находится в пределах 0,02...0,8 мм и только в тяжелом мащиностроении доходит до 1.. .2 мм. В срезаемом слое протекает пластическая деформация и формируется стружка с образованием новых поверхностей на стружке и заготовке. В то же время, как показывают исследования в области металловедения, свойства металлов в поверхностных слоях могут заметно отличаться от свойств металла, расположенного в глубине заготовки. Это подтверждают и эксперименты по резанию металлов, показывающие что степень деформации металла стружки и качество обработанной поверхности изменяются с увеличением толщины срезаемого слоя. В связи с этим определенную аналогию резанию представляет процесс сухого внещнего трения, при котором взаимодействие трущихся тел происходит также только по их поверхностным слоям. Процесс резания металлов и сухое внешнее трение металлов скольжением имеют некоторое сходство по таким показателям: а) закономерное проявления металлами характерных физико-механических свойств, присущих им только в поверхностных слоях; б) изменении износостойкости и изнашивания инструментальных материалов обрабатываемыми металлами в сопоставимых режимных условиях по силовым, температурным и кинематическим параметрам. Условия контактирования лезвия с заготовкой в процессе резания могут быть смоделированы сухим трением индентора 2 по подготовленной для этой цели поверхности контртела 1 (рис. 6.8). Изготовленный из инструментального материала индентор имеет рабочий торец в форме усеченного конуса с углом при вершине 150°. Плоская контактная поверхность выполняется с исходным диаметром пятна контакта, равным 1 мм. Индентор прижимается с силой Р к чисто обработанной и вращающейся с окружной скоростью цилиндрической поверхности контртела. Контртело изготовлено из того же конструкционного металла, что и обрабатываемые заготовки. Сила прижатия Р индентора рассчитывается из условия поддержания на трущейся контактной поверхности постоянного давления, существующего на контактных поверхностях лезвия инструмента при резании. Обычно это давление находится в пределах 0,05.. .0,6 ГПа. Обеспечивая нагрузку в указанном диапазоне и устанавливая скорость относительного скольжения, как при резании металлов, можно обеспечить условия трения в поверхности контакта индентора с контртелом при сухом внешнем трении, подобные условиям трения стружки с передней поверхностью и обработанной поверхности с задней поверхностью инструмента. Однако необходимо отметить, что та-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |