|

|

Читаемые статьи

Читаемые книги

Ссылки

|

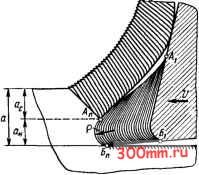

Главная > Технологические способы металлообработки а срезаемого слоя содержит семь рядов таких условных элементарных объемов, а три ряда находятся ниже линии среза. Проследим последовательное распространение пластической деформации в элементарных объемах металла, заключенных в прямоугольниках 1, 2, 3, ... 10 и образующих первый справа столбик. В прямоугольниках, образующих второй и остальные столбики, пластическая деформация будет распространяться аналогичным образом, но с некоторым отставанием по времени. Справа налево с равномерной скоростью движется резец, главная режущая кромка которого имеет радиус закругления Го. Срезаемая стружка скользит вверх по передней поверхности движущегося резца. В некоторый исходный момент времени резец и расположенная под углом 6 плоскость скалывания занимают относительно первого столбика прямоугольников мгновенное положение, показанное на рис. 6.20, а. Через некоторый промежуток времени (рис. 6.20, б) плоскость скалывания проходит по диагонали прямоугольника 1. Та часть металла элементарного объема 1, которую пересекла плоскость скалывания, подвергается интенсивной пластической деформации, происходящей в направлении плоскости сдвига, расположенной под углом 9 к плоскости скалывания. Остальная часть элементарного объема 1 остается пока не-деформированной. На рис. 6.20, в плоскость скалывания, пройдя прямоугольник 1, проходит по диагонали прямоугольника 2. Металл элементарного объема / деформирован полностью. Прямоугольник 1 принял форму равновеликого ему по площади параллелограмма Г, вытянутого вдоль плоскости сдвига. При дальнейшем перемещении резца плоскость скалывания последовательно пересечет элементарный объем 2 и последующие элементарные объемы первого вертикального столбца, которые после деформации принимают форму параллелограммов (рис. 6.20, г). Таким образом, плоскость скалывания подобно фронту распространения пластической деформации перемещается через прямоугольники, последовательно подвергая заключенные в них элементарные объемы металла деформации, направленной вдоль плоскостей сдвига. ОБРАЗОВАНИЕ НОВОЙ ПОВЕРХНОСТИ НА ЗАГОТОВКЕ. На пластическую деформацию металла, заключенного в прямоугольниках 6, 7, 8, оказывает влияние округленная главная режущая кромка резца (рис. 6.20, г). Элементарные объемы металла теперь не только деформируются вдоль плоскостей сдвига, но также сжимаются, растягиваются и изгибаются под действием режущей кромки, округленной по радиусу Гр. По мере перемещения резца металл элементарных объемов, имевших форму прямоугольников, подвергаясь все в большей степени сжатию между округленной режущей кромкой и объемами еще не деформированных второго и последующих вертикальных столбцов, а также растяжению за счет наличия связи с выше и ниже расположенными элементарными объемами металла, стремится обтекать надвигающуюся округленную режущую кромку. Наиболее интенсивной пластической деформации при этом подвергается нижняя часть прямоугольника 6, весь объем прямоугольника 7 и верхняя часть прямоугольника 8, в которой преобладают растягивающие напряжения. По мере развития этого процесса в металле, еще сохраняющем в граничной части исходную связь между элементарными объемами 7 и 8, ранее, чем в элементарных объемах других прямоугольников, достигаются пределы пластичнрсти и прочности. Происходит локальное разрушение металла в некоторой точке Б, (рис. 6.20, е). Вытянутый вдоль плоскости сдвига и облегающий закругленную главную режущую кромку деформированный металл бывших прямоугольников 1...7 в точке Б, отделяется от металла прямоугольников 8. ..10. В итоге разрушения и при продолжении движения лезвия резца в точке (рис. 6.20, ж) на заготовке возникает локальная элементарная площадка новой поверхности. В граничном слое между прямоугольниками 7 и 8 каждого вертикального столбца происходит разрушение предельно деформированного металла. После образования элементарной площадки но- вой поверхности в точке El по ходу резца разрушения происходят последовательно в точке Б2 для второго столбца (рис. 6.20, к) с возникновением элементарной площадки новой поверхности в точке Б2, затем в точке Б3 для третьего столбца (рис. 6.20, л) с возникновением элементарной площадки новой поверхности в точке Бз и т. д. Совокупность элементарных площадок новых поверхностей, последовательно возникающих в точках El, Б2, Бз, ... в результате происшедших в них разрушений предельно деформированного металла, образует на обрабатьшаемой заготовке новую поверхность El, Б2, Бз, ... - обработанную поверхность. ОБРАЗОВАНИЕ ПРИРЕЗЦОВОЙ ПОВЕРХНОСТИ НА СТРУЖКЕ. После разрушения первого столбца в граничном слое между элементарными объемами 7 и 8 деформация его верхней части не заканчивается. В ходе дальнейшего продвижения резца металл элементарных объемов 6 и 7, сжатый между округленной главной режущей кромкой резца и металлом заготовки, продолжает растягиваться. Наиболее интенсивной деформации подвергается та часть металла элементарных объемов, которая прилегает к передней поверхности резца. В некоторой точке Ai (рис. 6.20, з), расположенной в граничной области между элементарными объемами 6 и 7, напряжения достигают предела прочности и происходит разрушение деформированного вертикального столбца. Пластически деформированные элементарные объемы 1...5 и часть объема 6 в точке Ai полностью отделяются от сильно деформированного металла нижней части элементарного объема 6. В этой точке возникает локальная элементарная площадка новой поверхности стружки, которая в дальнейшем перемещается вдоль передней поверхности резца {Al на рис. 6.20, и). При последующем перемещении резца и пластическом деформировании второго и последующих вертикальных столбцов разрывы происходят в точках А2 (рис. 6.20, к), Ат, (рис. 6.20, л) и на стружке образуется новая прирезцовая поверхность {Al, А2, Аз). § 6.8. ЗАКОНОМЕРНОСТИ Н АРОСТООБРАЗОВАН ИЯ СХЕМА ОБРАЗОВАНИЯ НАРОСТА. Выше в § 6.7 было показано, что при деформировании элементарных объемов, расположенных вблизи линии среза (прямоугольники 6, 7 и S на рис. 6.20, а), возникают сжимающие, растягивающие и изгибающие напряжения, в результате которых происходит разрушение первого вертикального столбца элементарных объемов в двух точках Ai и Ei (рис. 6.20, з). Верхняя часть первого вертикального столбца вместе с образовавшейся элементарной площадкой при-резцовой поверхности стружки формирует текстуру стружки и уносится вместе с нею из зоны обработки. Нижняя часть первого вертикального столбца остается в поверхностном слое обработанной детали. Деформированный же участок первого вертикального столбца, оказавшийся между точками разрывов Ai и El, остается прижатым к передней поверхности и части радиуса округления лезвия и представляет собой первый элементарный слой нароста. Далее образование нароста состоит в непрерывном наслоении друг на друга множества сильно вытянутых слоев металла переменной длины (рис. 6.20, и - м). Наибольшую длину Ai - El имеет первый слой, плотно прилегающий к передней поверхности лезвия резца. На него последовательно наращиваются слои А2 - Е2, Аз - Бз, А4. - £4, As - Es и т. д. Длина и масса каждого последующего слоя меньше, чем у предьщу-щего. Уменьшается также и радиус округления вершины нароста. Все наслоения в совокупности образуют клинообразной формы нарост. На непрерывное образование нароста расходуется некоторая, хотя и весьма незначительная, часть массы срезаемого слоя, а именно металл слоя толщиной а , лежащего впереди последнего изогнутого по дуге слоя между точками разрушения А и Е на вершине нароста (рис. 6.21). Так как в процессе образования нароста длина А - Б очередных слоев и размер fl постепенно уменьшаются, то соответственно сокращается, составляя доли процента, часть массы срезаемого слоя а, из которой формируется нарост. В объеме нароста, заключенного между его граничными слоями А - и А - Б , молекулярные силы сцепления по межслойным поверхностям в результате упрочняющего действия сжимающих сил  Рис. 6.21. Схема формирования нароста из материала срезаемого слоя не только сохраняются, но и возрастают, что выражается в повышении микротвердости. Существуют и молекулярные силы сцепления, прочно соединяющие образовавшийся нарост по дуге А - Б последнего слоя с недеформированными еще объемами металла. Фактически нарост, учитывая природу его образования, составляет единое .целое с металлом заготовки. Соединение наростов закругленными вершинами с исходным материалом заготовки создает благоприятные условия для их большей динамической устойчивости, особенно при срезании тонких слоев, например при развертывании и протягивании. Описанную схему образования нароста, согласно которой нарост представляет собой клинообразное тело сложного слоистого строения, подтверждает металлографический снимок корня стружки на рис. 6.22. Здесь показан нарост, полученный при резании стали 45 фасонным резцом. Под действием нароста, двигающегося справа налево, деформируются и разрушаются ферритные включения перлитной структуры стали. Полоса фер-ритного включения /, первая подвергшаяся силовому воздействию нароста, деформировалась и разрушилась.. Места разрушения этой ферритной полосы видны как на опорной поверхности стружки (/4i), так и на обработанной поверхности (поверхности резания) (£i). В обеих точках разрушений видны загибы пластически деформированных включений в сторону движения нароста. Полоса ферритного включения II в момент останова процесса резания под силовым воздействием нароста огибает его закругленную вершину. Под действием сжимаюпдих и растягивающих напряжений она разрушилась на три части. Верхняя часть ферритной полосы после деформации и разрушения в точке А2 превратилась в текстурный элемент срезаемой стружки, а место разрушения, являясь элементом опорной поверхности стружки, переместилось в точку А2. Нижняя часть полосы ферритного включения после разрушения в точке £2 составляет структурный элемент верхнего слоя обработанной поверхности и переместилась в точку £2. В точках А2 и Б2 разрушения ферритного элемента видны загибы как следы пластического деформирования в новых образовавшихся поверхностях по ходу движения нароста. Третья часть ферритной полосы включения II между точками А2 и Б2 превратилась в очередное, хорошо видимое наслоение на вершине нароста. Иногда нарост описывают как сформировавшееся отдельное тело, расположенное на передней поверхности лезвия, причем предполагается, что на ней он прочно удерживается силами адгезии, а с металлом обрабатываемой заготовки находится в контакте лишь благодаря рабочему движению инструмента. В действительности, нарост по цуге А2 - Б2 (рис. 6.22) составляет одно целое с металлом заготовки. Прочность соединения нароста с корнем стружки намного превосходит прочность, обеспечиваемую адгезионными силами сцепления опорной поверхности нароста с передней поверхностью лезвия резца. Поэтому в момент откидывания резца с целью получения корня стружки нарост всегда отрывается от передней поверхности и остается прочно соединенным с корнем стружки. На рис. 6.23 хорошо видно слоистое строение нароста прочно соеди-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |