|

|

Читаемые статьи

Читаемые книги

Ссылки

|

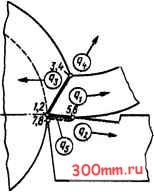

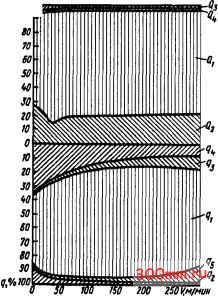

Главная > Технологические способы металлообработки Часть выделившейся в плоскостях 1-2-5-6 и 1-2-7-8 теплоты накапливается в тонком приграничном рлое материала инструмента, прилегаюшем к указанным Ш10СК0СТЯМ. Эта часть теплоты 5 вызывает повышение температуры на режущем лезвии.  Рис. В.У Отвод теплоты И1 юны реаоиия: q, - стружку; q, -i инструнвнт; q,- обработывавную юготовку; qt-i окружающую ср ду; qt - накопление теп-латы пригрдничнан слое лезвия ТЕПЛОВОЙ БАЛАНС. Под тепловым балансом резания понимается равенство теплоты, выделяющейся в зоне резания, и теплоты, удаляемой из нее за тот же промежуток времени. Таким образом, в каждое мгновение при резании до.пжно иметь место равенство приходной и расходной частей: (8.3) Ql +Q2 +63+64=91 +92 + 3+94 +95- Выражение (8.3) называется уравнением теплового ба.панса. Изменение условий резания приводит к изменению соотношения состав.пяющих приходной и расходной частей уравнения теплового баланса. ЗАКОНОМЕРНОСТИ ИЗМЕНЕНИЯ СЛАГАЕМЫХ ТЕПЛОВОГО БАЛАНСА. При раз.пичных условиях резания могут возникать разнообразные ситуации. Первая ситуация - суммарное количество теплоты Eg, отводимое потоками 9i> 92> Чъ и 94, равно суммарному ко.пи-честву выделяющейся теплоты всех источников теплообразования, т. е. 91+92+93+94 = 61+62 + 63+64- В этом случае слагающая расходной части баланса 5 = 0. Во второй ситуации количество отводимой теплоты Е9 = 9i + 92 + 9з + 94 меньше суммарного ко.пичества генерируемой теплоты EQ = Qi -I- 62 + бз + б*-При этом в тонком приграничном слое, прилегающем к контактным п-пощадкам 1-2-5-6 на передней и 1-2-7-8 на задней поверхностях резца, остаточное ко.пи-чество теплоты 5 увеличивается, что приводит к повышению температуры .пезвия. Количество теплоты 5 может быть сравнительно мало, но его бывает достаточно, чтобы температура в малой массе, образующей приграничные слои на задней и передней поверхностях лезвия, повысилась на неско.пько десятков градусов. В третьей ситуации количество отводимой теплоты Eg = -I- 2 + 9з + Ял больше суммарного количества выделяющейся теплоты Е(2 = Qi -I- 62 + бз + 64- Как бы.по экспериментально установлено, это происходит потому, что тепловой поток q2 постепенно прогревает резец, а с повы-щеш1ем температуры существенно повышается коэффициент теплопроводности инструментальных материалов (см. рис. 2.2). В связи с этим у.пучшаются условия эвакуации теплоты от бо.пее нагретых к менее нагретым частям резца и в результате температура на его .пез-вии снижается. На рис. 8.4 в графической форме представлено относительное изменение всех слагаемых уравнения (8.3) в зависимости от скорости резания v. На верхней части показана закономерность изменения процентного содержания слагаемых приходной, а на нижней - расходной части теплового баланса. По общемашиностроительным нормативам по режимам резания углеродистой стали 45 резцами, оснащенными пластинками твердого сплава Т15К6, для практического использования рекомендуется диапазон значений скоростей резания v = 100 ... 200 м/мин. Поэтому приведенный на рис. 8.4 скоростной интервал можно разделить на три условных участка: а) участок пониженных режимов резания (v < 100 м/мин); б) участок рекомендуемых режимов резания (v = 100 ... 200 м/мин); в) участок повышенных режимов резания (v > 200 м/мин). Во всех трех скоростных диапазонах теплота d составляет 75...80% всей приходной части баланса. Это означает, что пластическая деформация стружкообразо-  Рис. 8.4. Зависимость соотношения слагаемых теплового баланса от скорости резания вания является основным источником теп-ловьщеления. С увеличением скорости резания возрастает количество теплоты, вы-деляюшейся в результате трения стружки с передней поверхностью инструмента. Если в первом скоростном диапазоне доля теплоты Qz составляет %19%, то во втором Сг 21 % и в третьем бг 22,5 % всей приходной части баланса. Таким образом, механическая работа сил трения на передней поверхности лезвия резца - второй по значимости источник тепловыделений, доля которого с увеличением скорости резания возрастает. Перераспределение содержания выделяющейся теплоты между источниками Qi и бг в первом скоростном диапазоне (и < 50 м/мин), приводящее к появлению на графике экстремума, связано с наличием в этом диапазоне скоростей резания интенсивного наростообразования на режущем лезвии. Как указывалось в гл. 6, это ведет к тому, что фактический передний угол режущего лезвия увеличивается, что сказывается на изменении условий трения между стружкой и передней поверхностью лезвия. Следствием этого является относительное уменьшение количества теплоты бг- Количество теплоты Q, выделяющейся за счет работы сил трения на задней поверхности резца, в первом скоростном диапазоне составляет 3,5 % общего количества генерируемой теплоты и с увеличением скорости резания во втором скоростном диапазоне уменьшается до w2,5%, а в третьем до w2%. Удельное значение теплоты Q4. во всех скоростных зонах практически остается постоянным и составляет всего лишь 0,5%, занимая последнее место в хфихрд-ной части теплового баланса. Анализ изменения составляющих расходной части теплового баланса показывает, что самой большой из них по значимости является составляющая qu т. е. что основное количество теплоты уносит с собой из зоны стружкообразования фе-заемая стружка. При работе в диапазоне малых скоростей резания стружка уносит W 68 % общего количества вьщелившейся теплоты, во втором диапазоне скоростей 77 %, а в третьем диапазоне повьш1ен-ных скоростей резания 75%. Таким образом, наибольшее удельное значение уносимая стружкой теплота q имеет в диапазоне рекомендуемых рабочих скоростей резания. Доля теплоты qi, отводимой в тело резца, составляет незначительную часть расходной части баланса, уменьшающуюся с увеличением скорости резания. Если в первом диапазоне скоростей она составляет в феднем 5%, то во втором диапазоне происходит ее уменьшение до W 3 %, а в третьем - до 2 % всего отводимого из зоны стружкообразования количества теплоты. Третья составляющая Цз, выражающая количество теплоты, отводимой в тело заготовки, наоборот, возрастает с увеличением скорости резания. Составляя в первой зоне скоростей w2% общего количества отводимой теплоты, она повьш1ается до 6% во второй зоне и до 8 % в третьей. Теплота 4, отводимая в окружающую среду. занимает относительно остальных составляющих второе место в расходной части баланса, но ее значимость уменьшается с возрастанием скорости резания. Так, достигая в первом диапазоне скоростей резания в среднем 24% общего количества теплоты, удельное значение ее уменьшается во втором диапазоне до 12,5%, а в третьем до 9%. Как абсолютное, так и относительное количество аккумулируемой в теле резца теплоты 5 невелико и возрастает с ростом скорости резания от 1 до 6 %. Но, как указано бьшо выше, оно играет существенную роль на значение температуры на режущих кромках инструмента. § 8.2. ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ В ЗОНЕ РЕЗАНИЯ Количественные оценки тепловых явлений, происходящих в зоне стружкообразования, производят различными методами. Измерение количества теплоты, выделяющейся при резании и отводимой перечисленными выше путями, может осуществляться, например, калориметрическим способом. При измерении температуры применяются методы термокрасок, сравнительный анализ цветов побежалости стружки и обработанной поверхности, методы оптической пирометрии. Наибольшее применение для измерения температуры в зоне стружкообразования нашли различные варианты метода термоэлектрической эмиссии. ТЕРМОПАРА. Экспериментальное определение температуры в процессе резания чаще всего производится различного рода термопарами, действие которых основано на открытом в начале прошлого века академиком Российской Академии наук Ф. Эпинусом термоэлектричества. Суть этого явления заключается в том, что если в точках 1 и 2 (рис. 8.5) соединить два металлических проводника А и Б разного химического состава, то при условии, что температура в точке 1 больше температуры в точке 2 (6i > 62), в замкнутой цепи появляется электродвижущая сила ££ = /с(6, -62), пропорциональная разнице температур. Если температура точки 2 (так называемой свободной точки) термопары постоянна, то электродвижущая сила, создаваемая термопарой, будет зависеть только от температуры 61 рабочей точки 1. Для измерения значений электродвижущей силы Ев между точками 3 и 4 подключают гальванометр. Рис. 8.5, Измерение температуры термопарой При этом должно соблюдаться условие равенства температур на клеммах входа и выхода (точки 3 и 4). Материалами, пригодными для образования термопар, могут быть практически все металлы и сплавы. Ниже приведены значения термоэлектродвижущей силы (ТЭДС) в милливольтах, развиваемой при температуре рабочего конца 6, = = 100 °С и свободного конца 02 = О °С некоторыми металлами и сплавами в паре с платиной: Хромель (90% Ni -I- 10% Сг) . . . . --2,40 Железо............+1,80 Молибден...........-I-1,20 Вольфрам...........-1-0,80 Манганин (84% Си + 13 % Мп + 3% Ni)............-1-0,76 Медь............-1-0,76 Олово............-1-0,42 Алюминий..........-0,40 Никель............-1,50 Алюмель(1 % Si -I- 2 % AI -I- 0,17 % Fe -I- -I-2 % Mn-I-94,83 % Ni).....-1,70 Константан (58 % Cu-b 40 % Ni 4- 2 % Mn)............-3,40 Копель (56,5 % Cu-b 43,5 % Ni) . . . -3,60 Чтобы получить более чувствительную термопару, т. е. развивающую большую ТЭДС, желательно в качестве проводников А и Б, образующих термопару, подбирать такое сочетание материалов, один из которых обладает возможно большей положительной, а другой возможно большей отрицательной ТЭДС в контакте с платиной. В соответствии с этим широкое применение получили стандартные хромель-алюме-левая и хромель-копелевая термопары, причем

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |