|

|

Читаемые статьи

Читаемые книги

Ссылки

|

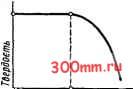

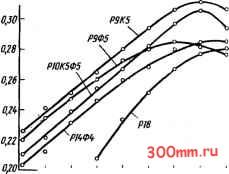

Главная > Технологические способы металлообработки тайной поверхности. Алмазными инденто-рами специальных форм выполняют скоростное выглаживание поверхностей. В 60-х годах д-ром техн. наук Н. Е. Филоненко была разработана оригинальная технология изготовления синтетического минерального материала из соединения азота и бора, получившего название эльбор . Шлифовальные круги из эльбо-ра обладают повышенными режущими свойствами и предпочтительны для шлифования изделий, изготовляемых из высоколегированных термообработанных сталей, например режущих, измерительных инструментов. Резцы, оснащенные лезвиями из вставок эльбора, применяются для скоростного чистового точения чугунных заготовок, для обработки высоколегированных стальных заготовок и минералов. Для рентабельного использования резцов, оснащенных вставками-лезвиями из синтетических алмазов и зльбора, и получения обработанных поверхностей самого высокого качества необходимы виброустойчивые, прецизионные станки высокой жесткости. Станки должны иметь хорошо сбалансированные шпиндельные узлы и подшипники на воздушной подушке. Следовательно, разработка качественно новых видов инструментальных материалов вновь требует очередного по-вьппения технического уровня металлорежущих станков и создает предпосылки для дальнейшего совершенствования технологии всех отраслей машиностроения, связанных с обработкой металлов резанием. Инструменты, изготовленные из новых инструментальных материалов, стабильно работают при высоких режимах резания на современных быстроходных и мощных металлорежущих станках, полуавтоматах, станках с программным управлением, автоматах и автоматических линиях. Все это в комплексе предопределяет высокий уровень технологии изготовления деталей в механообрабатывающих цехах машиностроительных заводов. Дальнейшее повышение уровня технологии производства машин определяется взаимосвязанным и взаимодополняющим развитием каждой составной части общего комплекса - инструмента, оборудования, сте- пенью его автоматизации и механизации, параметрами рабочих режимов резания, научно обоснованным технологическим маршрутом обработки заготовок. В технологии, использующей обработку металлов резанием, прогрессивное значение в прошлом принадлежало инструментальным материалам. Следует полагать, что их прогрессивная роль сохранится в обозримом будущем. § 2.2. ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ, ОПРЕДЕЛЯЮЩИЕ ИХ РЕЖУЩУЮ СПОСОБНОСТЬ Работоспособность металлорежущего инструмента может быть обеспечена только в том случае, если его рабочая часть выполнена из материала, обладающего комплексом определенных физико-механических свойств. Материалы, в той или иной мере отвечающие требованиям этого комплекса и способные осуществлять резание, называются инструментальными. Рассмотрим основные физико-механические свойства инструментальных материалов. ТВЕРДОСТЬ. Чтобы внедриться в поверхностные слои обрабатываемой заготовки, материал режущих лезвий рабочей части 1шструментов должен иметь высокую твердость. Твердость инструментальных материалов может быть природная, т. е. свойственная этому материалу при его образовании, и может быть получена специальной обработкой. Так, инструментальные стали поставляются с металлургических заводов в отожженном состоянии, и в этом состоянии они легко поддаются обработке резанием. Механически обработанные инструменты подвергают термообработке, шлифованию и заточке. В результате термообработки существенно повышаются прочность и твердость инструментальных сталей. Твердость термообработанных инструментальных сталей измеряется по шкале С Роквелла и выражается в условных еди- ницах HRC. При твердости термообра-ботанных инструментов, изготовленных из инструментальных сталей, в пределах HRC 63...64 достигаются наиболее устойчивая их работа и наименьшая изнашиваемость лезвий. При меньшей твердости возрастает изнашиваемость лезвий инструментов, а при большей твердости лезвия начинают выкрашиваться из-за чрезмерной хрупкости. Твердые сплавы, минералокерамика и применяемые для изготовления режущих частей инструментов синтетические инструментальные материалы имеют высокую природную твердость, существенно превышающую твердость термообработанных инструментальных сталей. Твердость ми-нералокерамики и твердых сплавов измеряемся по шкале А Роквелла и находится в п)еделах HRA 87...93. Твердость синтетических инструментальных материалов настголько велика, что сопоставима с твердостью природного алмаза. Поэтому оценку твердости этих материалов производит по их микротвердости, которая находится в пределах 85...94 ГПа. конструкционные металлы, имеющие твердость HRC 30...35, удовлетворительно обрабатываются инструментами, выполненными из инструментальных сталей, термообработанных до HRC 63...64, т.е. при отношении твердостей, примерно равном двум. Конструкционные металлы, термообработанные до HRC 45...55, могут быть обработаны твердыми сплавами. Синтетические инструментальные материалы благодаря своей высокой твердости способны производить обработку закаленных сталей. ПРОЧНОСТЬ, в процессе резания на рабочую часть инструментов действуют силы резания, достигающие значений более 10 кН. Под действием этих сил в материале рабочей части возникают большие напряжения. Чтобы эти напряжения не приводили к разрушениям рабочей части, инструментальные материалы должны быть достаточно прочными. Из всех инструментальных материалов наилучшим сочетанием прочностных характеристик обладают инструментальные стали. Отношение между их пределами прочности на изгиб и растяжение равно 1,3... 1,6, а отношение между пределами прочности на сжатие и растяжение-1,6...2,0. Благодаря этому рабочая часть инструментов, выполненных из инструментальных сталей, успешно выдерживает сложный характер нагружения и может работать на сжатие, кручение, изгиб и растяжение.  Bi, Температура Рис. 2.1. Зависимость твердости инструментальных материалов от температуры нагрева Затем в порядке убывания прочностных характеристик следуют: твердые сплавы, минералокерамика, синтетические инструментальные материалы и алмазы. Все эти материалы достаточно хорошо выдерживают сжимающие напряжения. Однако их существенным недостатком является низкое значение прочности на изгиб (а = 0,3...1,0 ГПа). Предел же прочности на растяжение у этих материалов настолько мал, что вообще не позволяет производить обработку резанием при действии в них растягивающих напряжений. При использовании этой группы инструментальных материалов необходимо за счет соответствующей геометрии рабочей части добиваться, чтобы в процессе резания в них действовали только сжимающие напряжения. ТЕМПЕРАТУРОСТОЙКОСТЬ. Интенсивное выделение теплоты в процессе резания металлов ведет к нагреву лезвий инструмента, причем наибольшая температура развивается на контактных поверхностях лезвий. Нагрев до температуры ниже некоторого ее критического значения вк (рис. 2.1), разного для различных инструментальных материалов, не сказывается на их структурном состоянии и твердости. После нагрева вплоть до этой температуры и охлаждения инструментальные материалы не изменяют своих свойств. При нагреве выше критической температуры в инструментальных материалах происходят структурные измене- ния и связанное с этим снижение твердости. Критическая температура 6 называется температурой красностойкости. В основе термина красностойкость лежит физическое свойство металлов в нагретом до 600 С состоянии излучать Темно-красный свет. По сути своей термин красностойкость означает темпе-ратуростойкость инструментальных материалов. Различные инструментальные материалы имеют температуро-стойкость в широких пределах - от 220 до 1800 °С. В порядке убывания темпе-ратуростойкости инструментальные материалы располагаются в следующем порядке: а) синтетические инструментальные материалы; б) минералокерамика; в) твердые сплавы; г) инструментальные быстрорежущие стали; д) инструментальные углеродистые стали. ТЕПЛОПРОВОДНОСТЬ. Увеличение работоспособности режущего инструмента может быть достигнуто не только за счет повышения температуростойкости инструментального материала, но и благодаря улучшению условий отвода теплоты, выделяющейся в процессе резания на лезвии инструмента и вызывающей его нагрев до высоких температур. Чем большее количество теплоты отводится от лезвия в глубь массы инструмента, тем ниже температура на его контактных поверхностях. Теплопроводность % инструментальных материалов зависит от химического состава и температуры 6 нагрева. Приведенные на рис. 2.2 данные показывают, что теплопроводность, например, инструментальных быстрорежущих сталей повышается с увеличением температуры до 650...750°С и уменьи4а-ется при нагреве свыше этих температур. Присутствие в стали таких легирующих элементов, как вольфрам и ванадий, снижает теплопроводящие свойства инструментальных сталей, а легирование титаном, молибденом и кобальтом, наоборот, заметно повышает. Это же относится и к твердым сплавам, в состав которых входит карбид титана. Они более теплопроводны, чем твердые сплавы, содержащие только карбид вольфрама. КОЭФФИЦИЕНТ ТРЕНИЯ. Значение коэффициента трения скольжения ц конструкционных металлов по инструмен- тальным материалам зависит от химического состава и физико-механических свойств контактирующих пар, а также от контактных напряжений на трущихся поверхностях и скорости скольжения. В процессе резания металлов значения нормального напряжения на контактных  ша гоо 300 ш soo ш гдо в,с Рис. 2.2. Теплопроводность быстрорежущих сталей поверхностях лезвий инструментов находятся в пределах 0,1...0,6 ГПа. Под действием столь больших напряжений и сил трения оксидные и адсорбированные пленки на трущихся поверхностях металлов инструмента и заготовки разрушаются. Поэтому условия взаимодействия контактных поверхностей лезвий с обрабатываемыми металлами практически соответствуют условиям сухого внешнего трения, при которых значение коэффициента трения значительно возрастает. Сравнивая кривые зависимости коэффициента сухого трения от скорости скольжения (рис. 2.3), можно отметить, что коэффициент трения в паре со сталью у быстрорежущих сталей (кривая /) всегда больше, чем у твердых сплавов (кривая 2). Коэффициент трения твердого сплава по чугуну (кривая 3) с увеличением скорости скольжения монотонно уменьшается. Коэффициент трения ц функционально связан с силой трения и работой сил трения, затраченной на пути L взаимного скольжения. В связи с этим значение коэффициента трения оказывает влияние на износостойкость В и интенсивность изнашивания J инструментальных материалов.

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |