|

|

Читаемые статьи

Читаемые книги

Ссылки

|

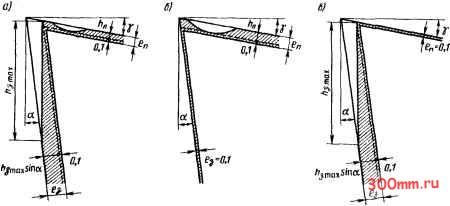

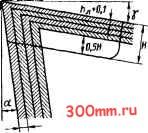

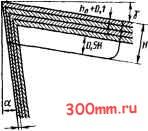

Главная > Технологические способы металлообработки висит от вида ц размеров видимых следов износа h и h . Она складывается из: а) толщины слоя, который необходимо сошлифовать с твердосплавной пластинки, чтобы полностью удалить видимые следы изношенных контактных поверхностей; б) дополнительного размера Норма износа резцов е, мм, в общем случае (рис. 12.3, а) определяется по формулам: для передней поверхности (12.1) еп = 1л + 0,1;  Рис. 12.3. Нормы износа перетачиваемых пластин из твердого сплава: я -износ одноврененно по передней и задней говерхностям; 6 -износ только по передней поверхности; в -износ только по задней поверхности    Рис. 12.4. Схема повторных переточек твердосплавных пластин: о -при износе одновременно по передней и задней поверхностям; 6 -при износе только по передней поверхности; в - при износе топько по задней поверхности не менее 0,1 мм, чтобы удалить внешне не видимые, но возможные нарушения структурного состояния, вызванные в пластине воздействием высокой температуры во время предшествующего переточке периода резания. По той же причине слой толщиной 0,1 мм сошли-фовывается также с тех поверхностей лезвия, на которых видимые следы износа отсутствуют. для задней повфхности (12.2) ез = Л, ах8Ша-)-0,1. Если резец изнашивается только по передней повфхности (рис. 12.3,6), то Сз = 0,1 мм, а если только по задней поверхности (рис. 12.3, в), то е = 0,1 мм. Число повторных переточек твердосплавных пластинок зависит от их раз- меров и норм износа по передней и задней поверхностям. На рис. 12.4 показаны схемы изменения размеров твердосплавных пластин при переточке. Чтобы после всех повторных переточек пластинки твердого сплава сохраняли свои эксплуатационные свойства и не возникала опасность разрушения паяных швов, суммарная толщина стачиваемого слоя не должна превышать по задней поверхности половины длины I, а по передней поверхности - половины толщины Я пластинок. Если изнашивается только задняя поверхность, то удаляемая при переточке норма износа по этой поверхности больше нормы износа по передней поверхности и лимитирующим геометрическим параметром пластинки является ее длина I. Если износ протекает только по передней поверхности, то лимитирующим геометрическим параметром пластинки становится ее толщина Я. Число i возможных переточек твердосплавной пластинки может быть определено с помощью схемы на рис. 12.5. Если износ происходит только по передней поверхности, то число переточек (12.3) i = 0,5H/AD = 0,5H/ih + 0,1). При износе только по задней поверхности число переточек i находят из соотношения i = 0,51/AD = 0,5 ( + BD). Определим из треугольника ABC гипотенузу АВ = ез/cos (а -I- у), а из треугольника BDA - катет BD = е tg (а + у). Учитьшая, что в рассматриваемом случае е = 0,1 мм, а Сз = (йз sin а -I- 0,1) мм и произведя преобразования, находим (12.4) 0,5/ cos (а + у) fejsin а + 0,1 sin (а + у) + 0,1 Если износ протекает одновременно по задней и передней поверхностям, то лимитирующими геометрическими параметрами могут оказаться как длина пластинки, так и ее толщина. Поэтому число возможных переточек рассчитывают дважды - по норме износа по передней поверхности согласно формуле (12.3) и по норме износа по задней поверхности, которая в этом случае определяется по формуле (12.5) . 0,5/ cos (а Н- у) ~ /I, sin а -h (h + 0,1) sin (а +.у) + 0,1

Рис. 12.5. Расчетная схема для определения нормы износа Из полученных результатов расчета берется меньшее значение i. Наряду с износом лезвия по задней поверхности в процессе резания изнашивается и вершина резца. Это вызывает изменение диаметра обработанной поверхности на заготовке. На предварительных переходах и большинстве межоперационных проходов изменение диаметра обработанной поверхности на заготовке, связанное с износом вершины резца, - явление нежелательное и может привести к браку. Износ верщины резца, измеряемый в направлении, перпендикулярном оси вращения заготовки, принято определять как размерный износ токарных резцов. Размерный износ является фактором, ограничивающим стойкость и ресурс резца. § 12.3. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ТОКАРНЫХ ПРОХОДНЫХ РЕЗЦОВ ПАРАМЕТРЫ РЕЖУЩЕЙ ЧАСТИ ПЕРЕТАЧИВАЕМЫХ РЕЗЦОВ. Геометрия режущей части резцов с перетачиваемыми пластинками независимо от того, прикреплены они к корпусу резца пайкой или механически, форми- руется заточкой и последующими переточками. Поэтому режущая часть резцов может иметь различные по значению геометрические параметры. Главный угол в плане ф на проходных токарных резцах общего назначения затачивают равным 45°. С целью повы- а) S) Рис. 12.6. Влияние значения вспомогательного угла в плане на состояние вспомогательного лезвия при наличии лунки на передней поверхности шения жесткости резца его можно заточить равным 60°. Поворотом на угол 15° по часовой стрелке такой резец может быть установлен на суппорте станка с установочным углом фу = 45°. На проходных токарных резцах подрезного типа главный угол в плане затачивается равным 90°. Заточка резцов с главным углом в плане ф < 45° практически не применяется, поскольку это приводит к появлению вибраций. Вспомогательный угол в плане ф] на проходных токарных резцах составляет 7... 10°. На предварительных операциях нежелательно, а при чистовой обработке недопустимо, чтобы лунка износа на передней поверхности, образуемая фезае-мой стружкой, разрушила вспомогательное лезвие (рис. 12.6, а). Чтобы этого не происходило, вспомогательный угол в плане ф1 не должен превышать 10° (рис. 12.6,6). Закругление вершины резца в месте сопряжения главного и вспомогательного лезвий обязательно. Радиус закругления вершины токарных резцов рекомендуется брать в пределах г = 0,2... 1 мм. Чем больше радиус закругления, тем выше стойкость резцов и меньше шероховатость обработанных поверхностей. Вместе с тем чрезмерное увеличение радиуса закругления (г > 1 мм) при малой глубине резания t уменьшает фактическое значение главного угла в плане ф. Угол наклона главной режушей кромки у проходных токарных резцов берут в пределах X = + 3°. На технологических операциях, выполняемых с подачами S > 0,15 мм/об, предпочтительнее X = = -t- 3°. При этом срезаемая стружка отводится от резца направо от рабочего, как предусмотрено правилами охраны труда. На чистовых операциях (для подач S < 0,15 мм/об), когда срезаемая мелкая стружка не представляет опасности нанесения травм, угол наклона режущей кромки может быть X = - 3°. Главный задний угол влияет на значение максимального линейного износа задней поверхности и на норму износа. Чтобы уменьшить износ из ах, необходимо увеличить задний угол а. Однако при этом уменьшается угол заострения Р клина, образующего лезвие, снижается механическая прочность лезвия, возрастает угроза скалывания, перегрева и аварийного разрушения лезвия действующими силами резания, зависящими от толщины фезаемого слоя а. Значение заднего угла а определяется в зависимости от толщины а с помощью уравнения, предложенного проф. М. Н. Лариным: (12.6) sшa = 0,13/a где а выражается в градусах; а - в мм. Средние значения задних углов проходных токарных резцов, предназначенных для резания металлов с подачами S 0,25 мм/об, ttcp = 12°. Увеличение подачи до значений S > 0,25 мм/об позволяет уменьшить среднее значение заднего угла до ар 8°. На перетачиваемых резцах с припаянными пластинками твердого сплава рекомендуется затачивать три задних поверхности (рис. 12.7). Рабочий задний угол а затачивают алмазным кругом вдоль лезвия на ширине 1...2 мм. Чтобы облегчить последующие переточки, остальную поверхность твердосплавной пластинки также затачивают алмазным кругом, но под углом а -t- 5°. Корпус резца, выполненный из стали, чтобы сократить его соприкосновение с алмазным кругом при переточках, затачивают электрокорундовым шлифовальным кругом под углом а + 8°.

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |