|

|

Читаемые статьи

Читаемые книги

Ссылки

|

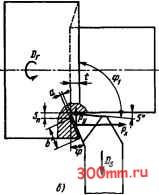

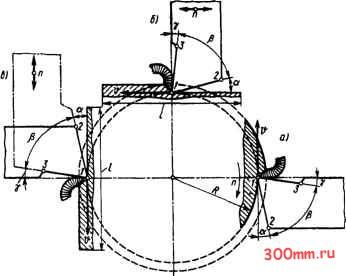

Главная > Технологические способы металлообработки хода, режущее лезвие, обращенное к этой поверхности (главное или вспомогательное), должно быть развернуто на угол * 5° (рис. 12.22), что влияет на значение углов в плане при установке резца на суппорте. Изображенный на рис. 12.22, а под- лое значение угла в плане ф является причиной заметного увеличения ширины срезаемого слоя Ь, что ведет к увеличению силы резания. Кроме того, по сравнению с нвелыдущим случаем изменяются со-о.тншыения составляющих силы резания за счет заметного увеличения состав- Рис. 12.22 Схема подрезки торцовых плоскостей подрезным резцом при направлении подачи к центру (а) и от центра (б) заготовки  резной резец с трехгранной твердосплавной пластинкой подрезает торцовую плоскость с поперечной подачей S , двигаясь от периферии к оси вращения заготовки. Главный угол в плане ф = = 85°. Сила резания, действующая на главную режущую кромку, обращенную к оси вращения заготовки, характеризуется относительно большим значением составляющей Ру и малым значением составляющей Р- Это вызывает упругие деформации державки резца, направленные в сторону обрабатьгеаемой торцовой поверхности, и может вызвать погрешность (вогнутость) формы обработанного торца. Чтобы на цилиндрической поверхности после подрезки не было ступеньки, поскольку угол ф < 90°, необходимо резцу сообщить обратную продольную подачу на расстояние, равное глубине резания t. На рис. 12.22, б резщ предварительно была сообщена продольная подача на врезание на глубину резания t, а затем резец двигается от оси вращения заготовки к периферии. Главное режущее лезвие обращено к обрабатьгеаемому торцу. Так как угол при вершине трехгранной пластинки е = 60°, а вспомогательный угол в плане Ф1 = 95°, то главный угол в плане Ф = 180° - ф1 - е = 25°. Сравнительно ма- ляющей Рх- В результате характерной погрешностью формы является выпуклость подрезанного торца. § 12.7. использование резцов при строгании и долблении При строгании и долблении на заготовках обрабатывают плоскости или линейчатые поверхности профильногр сечения с прямолинейными образующими. Строгание и долбление основаны на простейшей принципиальной кинематической схеме резания, предусматривающей действие в процессе резания лишь одного главного движения - прямолинейно направленной скорости резания v. Строгальные станки осуществляют главное движение в горизонтальной плоскости (рис. 12.23, а), а долбежные станки - в вертикальной плоскости (рис. 12.23, б). Во время осуществления главного движения механизм подачи на строгальных и долбежных станках не действует. Поэтому на принципиальных кинематических схемах резания вектор движения подачи отсутствует. Протяженность пути движения резца ограничена настройкой станков. Совершив рабочий путь резания Iq, резец или заготовка, пройдя в обратном направлении то же расстояние, возвращается в исходное положение. Полный цикл работы строгального и долбежного станков состоит из равных по длине рабочего Рис. 12.23. Принципиальная кинематическая схема резания строгальным (а) и долбежным {6} резцами и холостого ходов, что дает основание вести счет пройденного пути или времени работы станка по двойным ходам. После каждого двойного хода механизм привода главного движения станков отключается и включается механизм привода подачи S, выражаемой в мм/дв.ход. После завершения движения подачи снова включается механизм привода главного движения и осуществляется очередной двойной ход. Последовательное чередование главного движения резания со скоростью v и вспомогательного движения с подачей S составляет специфику строгания и долбления. Операции точения с точки зрения стружкообразования имеют общие черты с операциями строгания и долбления. В них используют инструмент сходной формы и с одинаковой геометрией режущей части. На рис. 12.24, а показан токарный резец, обтачивающий цилиндрическую поверхность радиусом R. Передняя поверхность наклонена под углом у к горизонтальной плоскости. Благодаря замкнутости обрабатываемой поверхности заготовки главное движение все время направлено в одну сторону. Относительно поверхности заготогзки резец совершает движение по винтовой траектории. Вектор скорости резания, приложенный к резцу, направлен вверх. Если развернуть резец относительно оси против хода часовой стрелки на угол 90° и увеличить радиус заготовки до R = х., то это будет схема строгания (рис. 12.24, б). Передняя поверхность наклонена под углом у к вертикальной плоскости. Так как поверхность заготовки прямолинейна, то она может быть только ограниченной длины 1, а резец или заготовка совершают возвратно-поступательное движение. Прямолинейное главное движение осуществляется в горизонтальной плоскости, и вектор скорости резания, приложенный к резцу, горизонтален. Повернув вновь резец против хода часовой стрелки на 90°, переходим к схеме долбления (рис. 12.24, в). Передняя поверхность резца наклонена под углом Y к горизонтальной плоскости, но обращена вниз, отбрасывая в этом направлении срезанную стружку. Чтобы избежать погрешностей обработки, связанных с упругими деформациями изгиба державки, положение последней относительно режущей части изменено так, чтобы она работала на сжатие (контур державки долбежного резца показан штрихпунктирной линией). Главное рабочее движение у долбежного резца вертикально и прямолинейно. Характер движения - возвратно-поступательный. Траектория относительного рабочего движения - вертикальная линия. Геометрия рабочей части долбежного резца идентична геометрии рабочей части строгального и токарного резца. На основании общности рассмотренных схем все определения геометрических и режущих параметров, расчетные уравнения силы резания и скорости резания, выведенные для точения, справедливы также для строгания и долбления. Схема срезания припуска при строгании и измерения угловых параметров режущей части строгального резца (рис. 12.25) является полной аналогией изложенного по этому поводу для токарных резцов. За каждый двойной ход строгальный резец срезает на длине / обрабатываемой заготовки слой с площадью поперечного сечения А = аЬ = St. Припуск на обработку заготовки шириной В срезается за п двойных ходов: Пп = {В + ABi + ABzVS, где ABi и АВг - перебеги в начале и конце строгания; S - подача вдоль обрабатываемой поверхности перпендикулярно главному движению резания (рис. 12.25). Схема срезания припуска при долблении и измерение углов режущей части долбежного резца приведены на рис. 1Z26. Долбление обычно используется бить нежелательные последствия можно, назначая подачу на 10...20% меньще, чем это рекомендуется при тех же условиях для точения. Скорость резания при строгании и долблении определяется кинематическими возможностями используемых стан- Рис. 12.24 Сопоставление схем обработки точением (а), строганием (6) и долблением (в)  при необходимости обработки на заготовке глухих весьма точных пазов. На рис. 12.26 показан случай долбления в отверстии шпоночного паза. В этом частном случае главный угол в плане Ф = 90°, а параметры срезаемого за один двойной ход слоя a = S и Ь = t. Площадь сечения срезаемого слоя А = аЬ = St. Число двойных ходов на долбление паза равно пп = (L - d)IS. При совершении одного двойного хода в начале и конце контактирования с обрабатываемой заготовкой режущие, лезвия строгальных и долбежных резцов подвергаются мгновенному действию силовой нагрузки и разгрузки. В результате такого динамического воздействия: а) более интенсивно изнашиваются контактные площадки лезвия; б) наблюдаются частые скалывания лезвий резцов; в) при обработке хрупких материалов при выходе резцов происходит отламывание краев заготовки вблизи поверхности резания. Предотвратить или осла- ков и может быть величшой постоянной и переменной. На станках с гидравлическим и реечным механическим приводом скорость резания i; на всем рабочем пути резания постоянна. Таким приводом оснащены все горизонтально-строгальные и часть поперечно-строгальных станков. На долбежных и поперечно-строгальных станках с кулисным приводом скорость резания переменна и в течение хода резца изменяется по ишу-соидальному закону. На рис. 12.27 показан график изменения скорости резания v во время рабочего (А) и обратного (Б) ходов ползуна строгального станка с закрепленным в его резцедержателе резцом. Рабочий ход длиной /о начинается в исходной точке О и заканчивается в конечной точке 3. На столе станка закреплена заготовка, обрабатываемая поверхность которой имеет длину / < /о- При движении резца или заготовки на пути начального перебега скорость относительного перемещения возрастает от нуля в точке О до в точке 1. Здесь лез-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |