|

|

Читаемые статьи

Читаемые книги

Ссылки

|

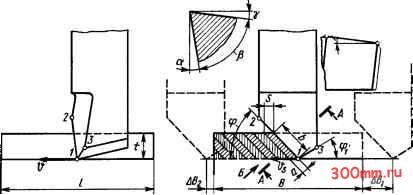

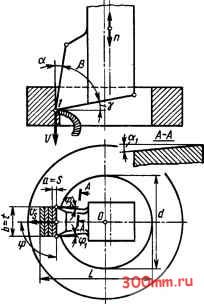

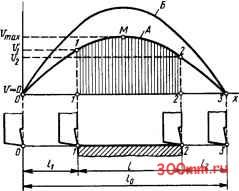

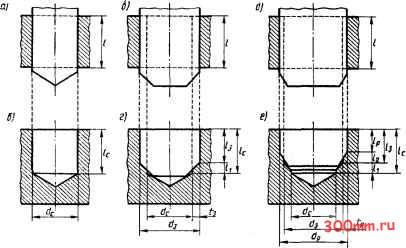

Главная > Технологические способы металлообработки вие резца вступает в контакт с заготовкой и, следовательно, мгновенная нагрузка лезвия резца силой резания Р происходит при скорости vi. При дальнейшем движении резца от точки 1 до точки 2 происходит срезание стружки с обрабатываемой поверхности заготовки, причем скорость резания сначала возрастает, достигая в точке М максимального значения v a а затем уменьшается и при выходе резца из контакта с заготовкой равна некоторому значению Uj- Далее, на пути длиной I2 выходного перебега скорость движения резца уменьшается А-А повернуто Виде повернут  Рис. 12.25. Схема срезания припуска строгальным резцом  Цм/мии  Рис. 12.26. Схема срезания припуска долбежным резцом Рис. 12.27. Закономерность изменения скорости резания на строгальных и долбежных станках с кулисным приводом рабочего движения до нуля в точке 5. Обратный ход совершается со скоростью на 15...20% большей, чем скорость рабочего хода. Анализ графика на рис. 12.27 показывает, что, изменяя общую длину пути резца /о, а также соотношение между длинами начального и выходного перебегов, можно добиться желательного соотношения скоростей врезания Vi и выхода V2 (например, их равенства). Основное технологическое время t , мин, при строгании и долблении рассчитывают как время, затраченное на обработку поверхности одной заготовки шириной В и длиной /, равное to = (/i + / + /2) (AS, + В + AB2)/(vS), где /i и ABi - начальные перебеги на каждый двойной ход по длине и ширине обрабатываемой заготовки, мм; /j и АВг -конечные перебеги, мм; / и В - соответственно длина и ширина обрабатываемой заготовки, мм; v - средняя скорость резания, м/мин; S - подача, мм/дв. ход; i = t p/t - число проходов; ( р - общий припуск на обработку, мм; t - глубина резания, мм. Обработка металлов осевым режущим инструментом § 13.1. ОБЩИЕ СВЕДЕНИЯ О СВЕРЛЕНИИ, ЗЕНКЕРОВАНИИ И РАЗВЕРТЫВАНИИ ТЕХНОЛОГИЧЕСКОЕ НАЗНАЧЕНИЕ. Сверление, зенкерование и развертывание являются технологическими способами обработки круглых отверстий различной степени точности и с различной шероховатостью образованных цилиндрических поверхностей. Сверление - основной технологический способ образования отверстий в сплошном металле обрабатываемых заготовок. Сверлением могут быть получены как сквозные отверстия в заготовке толщиной / (рис. 13.1, а), так и глухие отверстия глубиной 1 (рис. 13.1, б). При сверлении отверстий чаще всего используют стандартные сверла, имеющие два винтовых зуба, расположенных диаметрально друг относительно друга. Просверленные отверстия, как правило, не имеют абсолютно правильной цилиндрической формы. Их поперечные сечения имеют форму овала, а продольные - небольшую конусность. Диаметры просверленных отверстий всегда больше диаметра сверла, которым они просверлены. Разность диаметров сверла и просверленного им отверстия принято называть разбивкой отверстия. Она тем больше, чем больше диаметр сверла: для стандартных сверл диаметром = 10.. .20 мм разбивка составляет 0,15...0,25 мм. Причиной разбивки отверстий являются недостаточная точность заточки сверл и несоосность сверла и шпинделя сверлильного станка. Сверление отверстий без дальнейшей их обработки проводят в тех случаях, когда необходимая точность размеров лежит в пределах 12.. .14-го квалитета. Наиболее часто сверлением получают отверстия для болтовых соединений, а также отверстия для нарезания в них внутренней крепежной резьбы. Зенкерование - технологический способ обработки предварительно просверленных отверстий диаметром или отверстий, изготовленных литьем и штам- СВерпЕииЕ ЗетероВаиие керования отверстий более правильной цилиндрической формы и с более точным размером диаметра, чем это достигается двухзубыми сверлами. Глубина резания (рис. 13.1, в, г) при зенкерова-нии отверстий диаметром равна Гз = 0,5(3-4). Развертывание  Рис. 13.1. Схема последовательной обработки отверстий сверлом - сквозных (а) и глухих (б), зенкером - сквозных (в) и глухих (г), разверткой - сквозных (д) и глухих (е) повкой в целью получения более точных по форме и размеру, чем при сверлении, цилиндрических отверстий (10...11-го квалитета точности) диаметром d,> dc (рис. 13.1, в, г). Сквозные отверстия зенкеруют по всей длине /. Глухие отверстия глубиной 1 могут быть обработаны зенкерами на глубину 1 = = /с -1\. Длина Zi зависит от размеров режущей части зенкера, упирающегося своим нижним концом в коническое дно глухого сверленого отверстия. Стандартные зенкеры имеют от трех до восьми зубьев. Наиболее часто на практике встречаются зенкеры с тремя винтовыми зубьями, смещенными на 120° друг относительно друга. Через точки главных режущих кромок трех зубьев, лежащих в плоскости вращения, перпендикулярной геометрической оси зенкера, можно провести концентрические окружности. Это геометрическое свойство трехзубых зенкеров обеспечивает их самоцентрирование и получение после зен- Назначение глубины резания зависит от диаметра отверстий и механических свойств обрабатываемых металлов. Чем больше диаметр отверстия, тем больше глубина резания. Ориентировочно = = (0,05.. .0,1)3. Более точно значение Гз определяют, исходя из назначения минимального припуска на обработку или выбирают по нормативным таблицам. Развертывание - технологический способ завершающей обработки просверленных и зенкерованных отверстий с целью получения точных по форме и диаметру цилиндрических отверстий (6... .. .9-го квалитета точности) с малой шероховатостью (Rg = 0,32.. .1,25 мкм). Сквозные зенкерованные отверстия на всей длине I развертываются на соос-ные отверстия диаметром d > d (рис. 13.1, д). Глухие зенкерованные отверстия могут быть развернуты лишь на глубину Ipk - h (рис. 13.1, е). Длина I2 зависит от размеров режущей

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |