|

|

Читаемые статьи

Читаемые книги

Ссылки

|

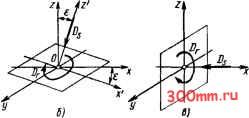

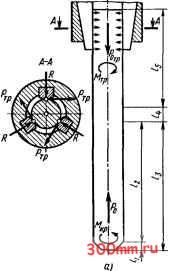

Главная > Технологические способы металлообработки части развертки, упирающейся своим тор-цовьпы концом в коническое дно отверстия. Чтобы получить развернутое глухое отверстие глубиной /р, необходимо иметь предварительно сверленное отверстие глубиной lc = lp + li + l2- Развертываются отверстия развертками, имеющими четное число (z 4) расположенных диаметрально друг против друга зубьев. Число зубьев развертки зависит от диаметра: Zp=l,5V-K2...4), где dp - диаметр развертки, мм. Наличие на развертках большого числа зубьев обеспечивает устойчивое их центрирование в обрабатываемых отверстиях. Поскольку каждым зубом развертки срезается слой металла малой толщины < 0,04 мм, а также благодаря применению смазывающе-охлаждающей жидкости, развертыванием можно достигнуть высокой точности размера диаметра обработанных отверстий и малой щероховатости их стенок. Глубина резания при развертывании зенкерованных отверстий (рис. 13.1, д, е) tp = 0,5 (dp - з) невелика и в зависимости от диаметра развертки составляет 0,1... .. .0,4 мм. Так же как для зенкерова-ния, глубину резания fp рассчитывают по уравнениям, используемьпк! для определения минимального припуска по переходам или берут из нормативных таблиц. ПРИНЦИПИАЛЬНАЯ КИНЕМАТИЧЕСКАЯ СХЕМА РЕЗАНИЯ. При сверлении, зенкеровании и развертывании, как и при продольном точении, принципиальные кинематические схемы предусматривают два одновременно действующих движения - вращательное и поступательное. Во всех случаях вращательное движение является главным, а поступательное движение - вспомогательным. Главное движение независимо от того, сообщается оно инструменту или загбтовке, всегда является скоростью резания v: она численно равна скорости на максимальном диаметре обработки. Вспомогательное движение также независимо от того, сообщается оно инструменту или заготовке, всегда определяется по- дачей, направленной в сторону заготовки. На рис. 13.2 приведены принципиальные кинематические схемы резания, когда сверла, зенкеры и развертки закрепляются вертикально (рис. 13.2, а), например в шпинделях вертикально-сверлильных станков, наклонно под углом е к вертикали - на специальных агрегатных станках и на автоматических линиях и горизонтально (рис. 13.2, в) - на токарных станках, автоматах и револьверных  Рис. 13.2. Принципиальные кинематические схемы резания на станках с вертикальной (а), наклонной (б) и горизонтальной (в) осью вращения шпинделя станках. Во всех случаях в плоскости вращения находится вектор скорости v и действует крутящий момент Мр, а на линии, перпендикулярной оси вращения, находится вектор скорости подачи vs и вдоль нее действует осевая сила Р. В процессе резания суммируются два движения - вращательное и равномерное поступательное. Поэтому каждая точка режущих лезвий сверла, зенкера и развертки совершает результирующее движение резания по винтовой траектории, лежащей на цилиндрической поверхности, соосной с вертикальной осью z (рис. 13.2, а), наклонной осью z (рис. 13.2, б) или горизонтальной осью х (рис. 13.2, в). Поверхность резания, образованная режущими кромками лезвий сверла, зенкера и развертки, является совокупностью вин- товых траекторий всех точек режущих лезвий этих инструментов. Угол подъема ст винтовой траектории зависит от расстояния R от точки режущего лезвия до оси вращения и от подачи S, мм/об, и определяется соотнощением ст = arctg [Х/(2лЯ)]. СОСТАВНЫЕ ЧАСТИ СВЕРЛ, ЗЕНКЕРОВ И РАЗВЕРТОК. Стандартные сверла, зенкеры и развертки (рис. 13.3) имеют рабочую часть длиной /3, промежуточную щейку длиной U и присоединительную (крепежно-базирующую) часть длиной /5. Рабочая часть, в свою очередь, включает режущую часть длиной li и направляющую (для сверл и зенкеров) или калибрующую (для разверток) часть длиной 22- Присоединительная часть сверл, зенкеров и разверток может быть цилиндрической и конической формы. Инструменты с цилиндрической присоединительной частью (рис 13.3, а) зажимаются в трехкулачковых самоцентрирующих патронах, которые, в свою очередь, закрепляются в щпинделе станка по конической присоединительной поверхности, составляющей одно целое с корпусом патрона. Таким образом, трехкулачковый патрон является промежуточным звеном между инструментом и ншинделем станка. Цилиндрическая присоединительная часть инструмента зажимается тремя сходящимися кулачками, скользящими по наклонным пазам. Базирование цилиндрической присоединительной части инструмента в самоцентрирующем патроне достигается одновременным сближением трех его кулачков, сжимающих присоединительную часть инструмента силой R. На каждом участке контакта возникают при этом силы трения Рр = \iR, где коэффициент трения ц = = 0,3.. .0,4. Суммарная сила трения на трех кулачках определяет передаваемые патроном инструменту осевую силу Ротр и крутящий момент Мр. Для нормальной работы инструментов необходимо, чтобы соблюдались условия: Ротр > и Мгр > М,р, где Ро - осевая сила резания, а Мр - крутящий момент резания, действующие в процессе резания на лезвиях режущих частей инстру- ментов. Так как площадки контакта кулачков патронов с цилиндрической присоединительной частью имеют ограниченные размеры, то для создания необходимых значений Ролр и при использовании инструментов большого диаметра требуются значительные зажимающие силы R, которые могут вызвать местные повреждения присоединительной части. Поэтому трехкулачковые самоцентрирующие патроны обычно применяют для крепления инструментов диаметром d < 10 мм. Инструменты с конической присоединительной частью (рис 13.3, б) вставляются непосредственно в коническое опорное гнездо щпинделя станка. Диаметры и углы конусов на присоединительных частях инструментов и в щпинделе станка согласованы и выполняются в соответствии с принятыми международными нормами системы Морзе. Точное выполнение конусных поверхностей на инструментах и в щпинделе станка обеспечивает их плотное прилегание по всей площади соприкосновения. Этим достигается, во-первых, точная соосность щпинделя станка и инструмента и, во-вторых, передача силы, необходимой для осуществления процесса резания. На лезвиях режущей части li инструментов действуют направленные вдоль их оси составляющие силы резания. Суммарная осевая сила уравновещи-вается силой Ро.тр. которая является приведенной суммарной силой всех осевых составляющих распределенных нормальных сил, действующих по площади соприкосновения конических поверхностей щпинделя и инструмента. (На рис 13.3, б равномерно распределенные нормальные силы условно показаны стрелками, приложенными по всей длине образующей конуса.) Под воздействием этих сил между соприкасающимися коническими поверхностями возникают и действуют также распределенные силы трения. На сечении Б-Б (рис. 13.3, б) условно показана система нормальных сил jR и сил трения Рр, приведенных в пределах каждой четверти окружности. Нормальные силы R противоположных четвертей взаимно уравновешиваются. Силы трения Ртр везде действуютг по ходу часовой стрелки относительно оси инструмента. Суммируясь, они определяют момент Mjp, который может передать конусное соединение Морзе при действии осевой силы Pq. с увеличением осевой силы резания Рд возрастает осевая нагрузка на конусные поверхности, а вместе с ней § 13.2. РАБОЧАЯ И РЕЖУЩАЯ ЧАСТИ СВЕРЛ ЭЛЕМЕНТЫ РАБОЧЕЙ ЧАСТИ СВЕРЛА. Сверла на своей рабочей части 1з имеют два симметрично расположенных винтовых зуба (рис. 13.4). Рис. 13.3 Присоединительные кре-пежно-бозирующие чости сверл, зенкеров и разверток: о - цилиндрическая; б - коническая (конус Морзе)  1 1  пропорционально увеличиваются распределенные нормальные силы и силы трения, определяющие значение передаваемого момента Мр. В соединениях с помощью конусов Морзе крутящие моменты на сопряженных конических поверхностях должны быть всегда больще моментов, возникающих на лезвиях инструментов. Чтобы это условие сохранялось при больщих силах резания, следует применять больщий размер конуса. В системе конусов Морзе предусмотрены семь размерных ступеней от нулевой (наибольщий диаметр конуса 9,045 мм) до шестой (наибольший диаметр конуса 63,348 мм). После обработки отверстий на требуемую глубину подача отключается, а инструменты выводят из отверстий при продолжающемся вращении шпинделя. Благодаря этому обработанная поверхность предохраняется от появления на ней продольных следов, оставляемых кромками зубьев рабочей части. Они образованы двумя винтовыми канавками с углом наклона со по наружному диаметру D. С целью уменьшения площади касания поверхностей сверла и высверливаемого отверстия диаметр большей части наружной поверхности зубьев уменьшен на размер е. Только вдоль края винтовой канавки каждого зуба в виде узкой ленточки шириной / сохраняется поверхность наружного диаметра D. В центре сверла, между винтовыми канавками, имеется перемычка толщиной с, соединяющая в одно целое оба зуба сверла. Толщина с перемычки может быть постоянной и переменной величиной. В последнем случае вдоль рабочей части в направлении от режущей к присоединительной части толщина перемычки несколько увеличивается. Этим достигаются большая прочность и жесткость сверла. Диаметр сверла D соответствует расстоянию между ленточками противоположных зубьев. Для уменьшения разбивки

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |