|

|

Читаемые статьи

Читаемые книги

Ссылки

|

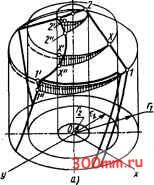

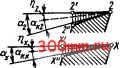

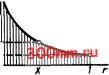

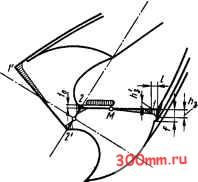

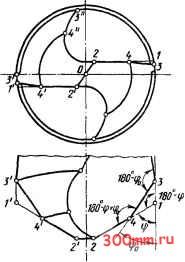

Главная > Технологические способы металлообработки ных станках по винтовым, коническим и цилиндрическим поверхностям задний угол а вдоль главной режущей кромки является переменным и на чертежах не проставляется. В процессе сверления кинематика резания полностью определяет условия екторий результирующего движения резания точек 2, 2 и X главной режущей кромки. Задние углы в указанных точках главной режущей кромки, полученные при заточке, на рис. 13.9 заштрихованы. На рис. 13.9, б эти же углы показаны развернутыми на плоскость чер-    Рис. 13.9. Схема определения заточенного заднего угла а и кинематического заднего угла к взаимного перемещения задних поверхностей лезвий на зубьях сверл относительно воспроизводимых ими винтовых поверхностей резания, находящихся на дне просверливаемых отверстий. Согласно общему определению каждая произвольно взятая точка х главного лезвия в процессе сверления совершает свое результирующее движение резания по винтовой траектории, лежащей на поверхности цилиндра радиусом (рис. 13.9, а). Кинематический задний угол в произвольной точке X главного режушего лезвия измеряется по поверхности цилиндра радиусом На рис. 13.9, а показана схема измерения кинематических задних углов в крайних точках / и 2, а также в произвольно взятой точке X главной режущей кромки. Дуги х-х, иг и 2-2 окружностей являются линиями пересечения поверхностей цилиндров радиусом rj, г2 и и горизонтальных плоскостей, перпендикулярных оси сверла и проходящих через точки /, 2 и X. Кривые 2-2 и х-х являются линиями пересечений поверхностей цилиндров с задней поверхностью зуба сверла. Пунктирными линиями показаны отрезки винтовых тра- тежа. Винтовые траектории результирующего движения резания и дуги 2-2 и х-х при развертьгеании на плоскость имеют вид прямых линий. Линии 2-2 и х-х являются прямыми лишь тогда, когда задние поверхности заточены как винтовые поверхности. Если же задние поверхности заточены по плоскости, конической или цилиндрической поверхностям, то на развертке они будут кривыми. Задние углы измеряются от касательных, проведенных к этим кривым в точках 1, 2 их. Заточенный на зубе сверла задний угол в произвольной точке х главной режущей кромки измеряется между разверткой дуги х-х и касательной, проведенной в точке х к кривой линии х-х пересечения задней поверхности сверла с цилиндром радиусом г. Угол подъема ri винтовой траектории результирующего движения резания точки X главной режущей кромки сверла выражается уравнением (13.16) tgn. = S/i2nr,). Кинематический задний угол в произвольной точке X главного режущего лезвия зуба сверла измеряется (рассчитывается) как угол, заключенный между винтовой траекторией результирующего движения резания и касательной, проведенной в точке X к линии х-х пересечения задней поверхности сверла с цилиндром радиусом г: (13.17) кх = - Лх- Эпюра изменения значений кинематического заднего угла вдоль главной режущей кромки 1-2 сверла показана на рис. 13.9, е. Кинематический задний угол тем больше, чем больше заточенный задний угол а, и тем меньше, чем больше угол подъема винтовой траектории ti, т. е. согласно уравнению (13.16) чем больше подача S и меньше радиус г на котором лежит рассматриваемая точка режущего лезвия. ИЗНОС СВЕРЛ. Видимые прюнаки износа лезвий сверла схематично показаны на рис. 13.10, из которого видно, что в процессе сверления в той или иной мере изнашиванию подвергаются все лезвия режущей части сверла. При сверлении отверстий с подачами S<0,02£> наиболее интенсивно изнашиваются задние поверхности главного режущего лезвия на участке между точками М и 1, причем расположение точки М на лезвии зависит от марок обрабатываемого и инструментального материалов и условий резания. На этом участке износ постепенно увеличивается по направлению к точке 1. Максимальный износ наблюдается в зоне углового перехода от главного к вспомогательному лезвию на ленточках. По значению Лзтах судят О ПРИГОДНОСТИ СВСрла для дальнейшей работы. Допустимый износ йздоп задних поверхностей сверл оговаривается нормативной документацией. Когда износ Лздоп по уголку больше ширины ленточки /, контроль износа сверла по задней поверхности главного лезвия ведут по износу Л, на оговоренном расстоянии I от точки 1. Допустимый износ по уголку или по задней поверхности Л, принято рассматривать в качестве критерия Ьо-пустимого износа. Если сверлить отверстия с повьпиенны-ми подачами (S > 0,02£)), то соответственно возрастают действующие на режущей части силы резания и силы трения срезаемой стружки. В результате этого на участке передней поверхности между точками М и 2 сильнее изнашивается  Рис. 13.10. Характер износа лезвий винтовых сверл передняя поверхность лезвия и на ней образуется лунка (рис. 13.10), причем между изношенной лункой и режущей кромкой сохраняется узкая полоска передней поверхности шириной /о. Это вызвано тем, что в процессе сверления вся поверхность этой полоски покрыта образующимся наростом. Связанное с увеличением подачи S существенное возрастание осевой силы резания, направленной вдоль оси сверла, сопровождается заметным ускорением изнашивания и разрушения режущего лезвия перемычки 2-2. Наибольший износ и разрушения наблюдаются в местах сопряжения главных режущих лезвий и лезвия перемычки. При сверлении с большими подачами режущее лезвие перемычки разрушается настолько интенсивно, что это становится одной из основных причин невозможности дальнейшей работы сверла. ПЕРЕТОЧКА СВЕРЛ. С помощью переточек осуществляются полное удаление изношенных участков лезвий, образование новых лезвий и восстановление режущих свойств сверл. На заводах с налаженной организацией инструментального обеспечения сверла перетачивают на специальных станках или на универсальных заточных станках с использованием специальных приспособлений. На заводах, где инструментальное обеспечение станочного парка не организовано, изношенные сверла перетачивают вручную на точилах. Качество переточенных таким образом сверл нестабильно и зависит от квалификации рабочего, выполняющего переточку. Большим ресурсом и стойкостью обладают лишь те сверла, на которых все режущие кромки расположены строго симметрично в соответствии со стандартом. В противном случае: а) длина главной режущей кромки на одном зубе оказывается больше, чем на другом зубе, и толщина а, срезаемая одним зубом, больше, чем срезаемая другим зубом; б) перемычка 2-2 уходит в сторону от геометрической оси сверла и режущая кромка 0-2 перемычки больше (или меньше) длины режущей кромки 0-2. Нарушение симметричности режущих кромок при заточке зубьев сверла вызывает нарушение баланса сил, действующих в процессе сверления. Обычно один зуб оказывается менее нагруженным, чем другой. Это вызывает появление результирующей радиальной силы, изгибающей сверло, а геометрическая ось режущей части сверла вращается с эксцентриситетом относительно оси вращения щпинделя станка, в котором закреплено сверло. Такое эксцентричное вращение асимметрично заточенного сверла называют биением сверла и количественно оно оценивается размером эксцентриситета. Просверленные такими сверлами отверстия имеют значительную разбивку. Под нормой переточки сверл понимается измеренный вдоль оси сверла размер слоя, стачиваемого с рабочей части сверла, чтобы полностью удалить видимые следы износа лезвий. Из шести расположенных на режушей части лезвий лимитирующими норму износа являются лезвия, расположенные на ленточке. При соблюдении всех технических требований к заточке и эксплуатации сверл ленточки вдоль винтовых канавок зубьев повреждаются незначительно и необходимый стачиваемый слой определяется соотношениями ё яв 5S или е 0,1D. При некачественной заточке ленточка может быть повреждена на значительной длине. Чтобы восстановить режущие свойства сверла, необходимо увеличивать стачиваемый слой до значения, необходимого для удаления поврежденной части ленточки. ДВОЙНАЯ ЗАТОЧКА, ПОДТОЧКА ЛЕНТОЧКИ И ПЕРЕМЫЧКИ. Наиболь-  Рис. 13.11. Двойная заточка сверл ший износ сверл имеет место в точке 1 {!) стыка главной режущей кромки и края винтовой канавки (см. рис. 13.10). Особенно интенсивно изнашивается этот угловой переход при сверлении сталей. Чтобы повысить стойкость сверла, было предложено применять двойную заточку задних поверхностей зубьев сверла, как показано на рис. 13.11. При двойной заточке (рис. 13.11) винтовых стандартных сверл угловой переход стачивается и точка I перестает существовать. После двойной заточки на сверле вместо прямолинейной главной режущей кромки образуется ломаная режущая кромка 2-4-3. На внутреннем отрезке 2-4 главный угол в плане ф не изменился. На наружном отрезке 4-3 образовался угол в плане фо (обычно Фо = 30°). При двойной заточке вместо одного углового перехода в точке 1 возникает два угловых перехода: в точке 4 угол равен 180° - ф -i- ф = 152°; в точ-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |