|

|

Читаемые статьи

Читаемые книги

Ссылки

|

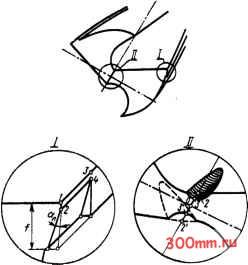

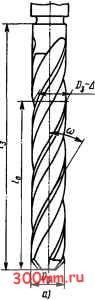

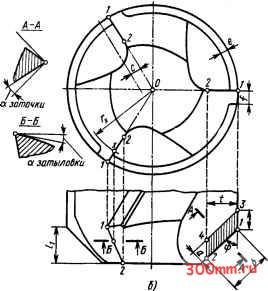

Главная > Технологические способы металлообработки ке 3 угол равен 180° - фо = 150°. По числовым значениям эти угловые переходы больше, чем был переход в точке 1. Увеличение углов улучшает отвод теплоты, возникающей в процессе сверления, и сопротивление изнашиванию силами трения. При постоянной подаче S толщина срезаемого слоя на лезвии 4-3 за  Рис. 13.12. Подточка интовых смрл по ленточке и перемычке счет изменения угла в плане уменьшается в 1,75 раза, что позволяет значительно увеличить стойкость сверла или, обеспечивая ту же стойкость, увеличить скорость резания. Подточку ленточки (увеличенный участок 1 на рис. 13.12) проводят, чтобы уменьшить площадь взаимного соприкосновения и, следовательно, трение поверхности ленточки щириной / с цилиндрической поверхностью просверливаемых отверстий. После подточки от ленточки остается узкая полоска 1-2-4-3 шириной примерно 0,2 мм. Остальная часть ленточки стачивается по плоскости под углом ал = 2°. Обычно подточка ленточки ведется на длине между точками 2 и 4, равной 0,2D. Подточка ленточек на обоих зубьях сверл способствует повьнпению их ресурса и стойкости. Подточка перемычки производится с целью уменьшения осевой силы сопротивления металла врезанию сверла. Подточка перемычки ведется шлифовальным кругом так, как показано на увеличенном участке II на рис. 13.12. На каждом зубе стачивается небольшая длина главной режущей кромки и часть спинки соседнего зуба. Исчезают точки 2 и 2. Режущая кромка перемычки укорачивается и становится равной длине отрезка 3-3. Подточку перемычки, как и подточку ленточки, приходится возобновлять после каждой повторной переточки. Подточкой перемычки можно уменьшить осевую силу примерно на 70%. § 13.3. РАБОЧАЯ И РЕЖУЩИЕ ЧАСТИ ЗЕНКЕРОВ РАБОЧАЯ ЧАСТЬ ЗЕНКЕРОВ. Зенкеры, как и сверла, имеют рабочую часть длиной I3 (рис. 13.13, а). Однако у зенкеров рабочая часть имеет не два, а три или более винтовых зуба. Они образованы винтовыми канавками, наклоненными, как у сверл, под углом наклона со. В центре зенкера винтовые зубья соединяются, образуя сердцевину, имеющую большую, чем у сверл, площадь поперечного сечения. Благодаря этому зенкеры имеют более высокую жесткость, что позволяет им выравнивать искривленную при сверлении ось отверстия. Диаметр наружной поверхности зубьев у зенкеров меньше, чем номинальный размер инструмента D, на размер е (рис. 13.13, б) по тем же причинам, что и у сверл. Номинальный наружный диаметр сохраняется лишь на поверхностях ленточек шириной /, расположенных вдоль края винтовых канавок, и на зенкерах с нечетным количеством зубьев может быть измерен только с помощью специальных измерительных устройств. Зенкеры имеют, как и сверла, обратную конусность, определяемую уменьшением номинального диаметра на размер Л на расстоянии 1о от рабочего торца. Длина рабочей части /3 на стандартных зенкерах предусматривает возможность повторных переточек и восстановление изношенных лезвий режущих зубьев, как это было изложено для сверл. РЕЖУЩАЯ ЧАСТЬ ЗЕНКЕРОВ. На режущей части длиной 1, примыкающей к рабочему торцу зенкера, располагаются режущие кромки 1-2 (рис. 13.13, б) всех его режущих зубьев. Передними поверхностями зубьев зенкеров являются винтовые поверхности канавок. Задними НИИ цилиндрической поверхности зенкеруемого отверстия. Наиболее распространенные трехзубые стандартные зенкеры режут тремя главными и тремя вспомогательными лезвиями. Лезвия всех трех зубьев зенкера будут принимать одинаковое участие   Рис. 13.13. Части стандартных зенкеров: о - рабочая часть; б - режущая часть поверхностями зубьев зенкеров являются наклонные торцовые поверхности. Они могут быть заточены по плоскостям или затылованы как винтовые поверхности. Каждый зуб зенкера имеет по одному главному и одному вспомогательному лезвию. Главные режущие кромки 1-2 главных лезвий на зубьях зенйфа образованы пересечением винтовых поверхностей канавок и задних поверхностей зубьев. За счет соответствующего профиля поперечного сечения винтовых канавок обеспечивается прямолинейность главных режущих кромок. Вспомогательной режущей кромкой каждого режущего зуба, так же как у сверл, служит винтовое ребро канавки, вдоль которой располагается ленточка / Вспомогательные режущие кромки 1-3 и расположенные вдоль них вспомогательные лезвия всех зубьев зенкера участвуют в формирова- в резании и будут загружены одинаковыми силами резания только при условии строгого соблюдения технологии заточки задних поверхностей на всех трех зубьях. Нарущение технологии заточки приводит к нарущению баланса сил, действующих в процессе резания, и, как следствие, к снижению функциональных возможностей зенкера. СЕЧЕНИЕ СРЕЗАЕМОГО СЛОЯ. На рис. 13.13, б сечение слоя, срезаемого одним зубом зенкера, отмечено продольной щтриховкой. Так же как при продольном точении и сверлении, оно имеет форму параллелограмма. Глубина резания t - 0,5 (Dj - Do), где - номинальный диаметр зенкера; Do - диаметр отверстия, подготовленного под зенкерование. Глубина резания при зенке-ровании составляет в среднем tx (0,1... 0,15) D3. Более точные значения глубины резания имеются в соответствующих нормативных таблицах. Подачу So, мм/об, назначают так, чтобы подача на каждый режущий зуб бьша S, X 0,01 Dy Для трехзубого зенкера, следовательно. So х 0,03/)з. Толщина слоя, срезаемая одним зубом зенкера, а -= = (So sin ф)/3, где ф - главный угол в плане. Ширина слоя, срезаемого зубом зенкера, b = f/sin ф. Площадь сечения срезаемого слоя, удаляемого каждым зубом зенкера, А = аЬ = Sot/3. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЖУЩЕЙ ЧАСТИ ЗУБА ЗЕНКЕРА. Главный угол в плане ф на зубьях зенкеров, как и других инструментов, измеряется между линией, параллельной направлению движения подачи, и главной режущей кромкой 1-2 на зубьях зенкера Вспомогательный угол в плане ф1 оценивается обратной конусностью рабочей части зенкера. Угол наклона главных режуших кромок X зенкера равен нулю, когда, как показано на рис. 13.13, б, главные режущие кромки 1-2 лежат в плоскостях, проходящих через ось зенкера. Если главные режущие кромки зенкера лежат в плоскостях, параллельных его оси, но смещенных от оси на размер с, то кинематические углы наклона лезвий Xg определяются таким же образом, как это было изложено для сверл в § 13.2. Передний угол у на главных лезвиях зенкеров определяется и измеряется так же, как на сверлах. Значения кинематических передних углов Ук рассчитывают по уравнению (13.15). Если главные режущие кромки 1-2 лежат в радиальных плоскостях и кинематический угол наклона режущих кромок Х = 0, то в произвольной точке x, лежащей на главном режущем лезвии 1-2, кинематический передний угол Ykx = где - угол наклона винтовых образующих канавки в точке x. Для стандартных трехзубых зенкеров угол наклона винтовой канавки на наружном диаметре составляет ю = 30°, а кинематические передние углы на главных режущих лезвиях изменяются в пределах ух = 25...30°. На зубьях зенкеров задние поверхности затачивают по плоскостям либо затьшуют по криволинейным поверхностям. Задние углы а на зубьях зенкеров, заточенных по плоскостям, определяются и измеряются так же, как это бьшо изложено для сверл, Задние поверхности зубьев которых имек}т плоскостную заточку. Измерение задйих углов при плоскостной заточке производится в плоскости А - А (рис. 13.13, б), перпендикулярной главной режущей кромке. Заты-лование задних поверхностей ведется при использовании двух даижений: а) вращательного движения зенкера вокруг своей оси и б) возвратно-поступательного движения шлифовального круга либо в продольном, либо в поперечном (радиальном) к оси зенкерй направлении. Независимо от направления возвратно-поступательного затыловочного движения шлифовального круга линия пересечения затылованной поверхности на зубе зенкера с плоскостью, перпендикулярной оси зенкера, является отрезком архимедовой спирали. Задний угол а на заты-лованных зубьях зенкера принято измерять, как это показано на рис. 13.13, б, в перпендикулярном к оси зенкера сечении Б - Б между касательной в точке х к окружности радиуса г, и касательной в той же точке к архимедовой спирали как образующей криволинейной затылованной задней поверхности зуба зенкера Кинематические задние углы зенкера рассчитываются, как у сверл, по уравнению (13.17). § 13.4. РАБОЧАЯ И РЕЖУЩАЯ ЧАСТИ РАЗВЕРТОК РАБОЧАЯ ЧАСТЬ РАЗВЕРТОК. На рабочей части длиной I3 (рис. 13.14, а) расположены зубья развертки. Они образованы направленными вдоль ее оси прямолинейными канавками. Угловой шаг зубьев разверток 0 = 360°/г. Число зубьев Z у разверток всегда четное и определяется номинальным диаметром D по следующим соотношениям: Диаметр развертки Д мм . . С10 И... 20 >21 Число зубьев z..... 6 8 10

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |