|

|

Читаемые статьи

Читаемые книги

Ссылки

|

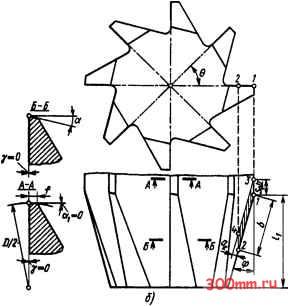

Главная > Технологические способы металлообработки Рабочая часть развертки предназначена для удаления оставленного на эту операцию припуска, а также для центрирования и направления инструмента по геометрической оси развертываемого отверстия в процессе резания. В соответствии с этим на рабочей части можно ватости поверхности его цилиндрических стенок и уменьшения износа цилиндрических фасок калибрующей части разверток процесс развертывания ведется с применением смазочно-охлаждающих жидкостей. Переточкой изношенных разверток можно восстановить их режущие  Рис. 13.14. Части стандартных разверток: а - рабочая часть; в - режущая часть выделить два участка: режущую часть длиной li и направляющую (калибрующую) часть длиной I2. Центрирующие и направляющие функции калибрующей части выполняют расположенные на вершинах зубьев цилиндрические поверхности фасок шириной /. Диаметр D калибрующей части обычно на большей ее протяженности остается постоянным и обратная конусностьздесь отсутствует. Только для разверток, предназначенных для обработки глубоких отверстий, обратная конусность вьшолняется на верхнем участке рабочей части длиной 0,25/2. В процессе развертывания цилиндрические поверхности фасок всех зубьев скользят по поверхностям обрабатываемых отверстий и подвергаются износу по всей длине калибрующей части. Для увеличения точности обработанных отверстий, уменьшения шерохо- своиства, но восстановить вышедший из допуска диаметр развертки не удается. Поэтому выработавшие свой эксплуатационный ресурс развертки перетачивают на меньший размер или совсем не перетачивают. РЕЖУЩАЯ ЧАСТЬ РАЗВЕРТОК. На режущей части разверток длиной h располагаются главные режущие кромки и лезвия всех z зубьев развертки (рис. 13.14,6). Передней поверхностью режущих лезвий (а далее и калибрующих) является боковая поверхность канавок, параллельных оси развертки. У стандартных разверток передняя поверхность вьшолняется плоской, причем плоскость передней поверхности каждого зуба проходит через продольную ось развертки. Задние гюверх-ности режущих лезвий на всей длине режущей части затачиваются по плоскостям. Главные режущие кромки раз- верток прямолинейны и образованы пересечением плоскостей передней и задней поверхностей. Роль вспомогательных режущих кромок играют начальные участки лезвий калибрующей части и протяженность их определяется соотнощением So/z. Вспомогательные режущие кромки также прямолинейны, так как образуются пересечением плоской передней поверхности с задней поверхностью в виде цилиндрических фасок. На режущей части разверток имеется z главных и вспомогательных режущих кромок и лезвий. ЭЛЕМЕНТЫ СРЕЗАЕМОГО СЛОЯ ПРИ РАЗВЕРТЫВАНИИ. Поперечное сечение слоя, срезаемого зубьями развертки, имеет такую же геометрическую форму, как при сверлении и зенкеровании - параллелограмм 1-2-4-3 на рис. 13.14,6. Глубина резания t определяется технологическими нормами межоперационных припусков, регламентрфуе-мых нормативными таблвдами. Приближенно при развертывании отверстий можно брать глубину резания t % 0,005 D, где D - диаметр развертываемого отверстия. Толщина слоя а срезаемого одним зубом развертки, ограничена как по макишуму, так и по минимуму. Для стабильной работы развертки требуется соблюсти условие а > 0,02 мм. Вместе с тем, чтобы поддержать на достаточно высоком уровне ресурс развертки, необходимо, чтобы толщина срезаемого слоя каждым зубом развертки не превыщала а < 0,04 мм при обработке сталей с твердостью НВ > 170 и 0,07 мм при обработке сталей с твердостью НВ < 170 и чугунов. Подача So, мм/об, при развертывании зависит от толщины срезаемого слоя и вычисляется по формуле So = OjZ/sin ф, где ф - главный угол в плане (рис. 13.14,6). Ширина слоя Ь, срезаемого зубьями развертки, как и для случая точения, сверления и зен-керования, выражается уравнением b = t/sin ф. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЖУЩЕЙ ЧАСТИ ЗУБЬЕВ РАЗВЕР-ТОК. На основании общих положений, изложенных в гл. 3, геометрические параметры режущей части зубьев разверт- ки формулируются следующим образом. Главный угол в плане ф (рис. 13.14,6 измеряется между главной режущей кромкой и линией, параллельной направлению движения подачи. Развертки, предназначенные для работы вручную, имеют главный угол в плане ф = Г... 1°30. У машинных разверток для обработки хрупких и твердых материалов ф = = 3... 5°, а у разверток для обработки вязких и пластичных материалов ф = = 12...15°. Вспомогательный угол в плане у разверток Ф1 = О, так как калибрующая часть не имеет обратной конусности. Угол наклона главных режущих кромок X = О и передний угол у = О в связи с тем, что передние поверхности зубьев лежат в диаметральных плоскостях, проходящих через ось развертки. Задние углы на калибрующей части Iz (сечение А-А на рис. 13.14,6) также равны нулю, поскольку задняя поверхность зубьев на этом участке выполнена в виде цилиндрических фасок шириной /. Задние углы на зубьях режущей части (сечение Б -Б на рис. 13.14,6) измеряются между касательной к наружной окружности развертки в вершине сечения зуба и заточенной по плоскости задней поверхностью зуба развертки. Значения геометрических параметров режущей части оказывают влияние на ресурс и стойкость всех видов осевых режущих инструментов (сверл, зенкеров, разверток), а также на точность размеров и шероховатость поверхности обработанных отверстий. Те значения геометрических параметров режущей части, при который ресурс и стойкость инструмента максимальны и одновременно получаются наилучшие результаты по точности размеров и шероховатости поверхности обработанных отверстий, принято называть оптимальными. Оптимальные значения геометрических параметров, установленные на основе обобщения результатов экспериментальных исследований и передового производственного опыта, приведены в табл. 13.1. Таблица 13.1. Оптимальные значения геометрических параметрои сверл, зенкеров, разверток

Угол а берется по наружному диаметру сверла. § 13.5. РЕЖИМЫ РЕЗАНИЯ ПРИ ОБРАБОТКЕ ОСЕВЫМИ РЕЖУЩИМИ ИНСТРУМЕНТАМИ СТОЙКОСТЬ ПРИ СВЕРЛЕНИИ, ЗЕНКЕРОВАНИИ И РАЗВЕРТЫВАНИИ. Функциональные зависимости стойкости сверл, зенкеров и разверток от скорости резания, подачи и других режимных параметров устанавливают, пользуясь общей методикой проведения экспериментов и аппроксимации полученных результатов, изложенной в гл.: 10. Эти зависимости имеют сложный нелинейный характер. Стойкость Т сверл, зенкеров и разверток равна сумме основных технологических времен toh затраченных на обработку отверстий, число которых равно Кзг, до момента, когда износ достигнет принятого допустимого значения к оп- (13.18) Критерием завершения периода стойкости может быть также несоответствие изготовленных отверстий заданной точности размеров и шероховатости поверхности. Экспериментальные исследования показьшают, что при сверлении, зенке-ровании и развертьшании конструкцион- ных сталей инструментами, выполненными из быстрорежущих сталей и твердых сплавов группы ВТК, зависимость T{v) имеет вид кривой, как на рис. 13.15. Такая кривая в диапазоне скоростей i;i.. .V2 аппроксимируется уравнением (13.19) Т = Cr i;V . Скорость резания, при которой стойкость максимальна, определяется с помощью коэффициентов аппроксимирующего уравнения как а скорость в точке Яг перегиба кривой равна %г= - (Ьо + l/bo)/co- РЕСУРС СВЕРЛ, ЗЕНКЕРОВ И РАЗВЕРТОК. Одним из показателей ресурса сверл, зенкеров и разверток, как и всех прочих видов режущего инструмента, является длина рабочего пути резания L за период стойкости. Эта величина равна длине винтовой траектории результирующего движения резания точки сопряжения главного и вспомогательного лезвий за период стойкости и выражается произведением (13.20) L=vT.

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |