|

|

Читаемые статьи

Читаемые книги

Ссылки

|

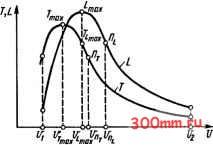

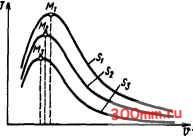

Главная > Технологические способы металлообработки Другим показателем ресурса сверл, зенкеров и разверток является суммарная площадь щшиндрических стенок отверстий, обработанных этими инструментами за период их стойкости. Для отверстий диаметром D эта величина равна  Рис. 13.15. Влияние скорости резания на стойкость Т и ресурс L осевого режущего инструмента (13.21) Y,A = nDSnT, где S - подача; п - частота вращения шпинделя станка. Подставив в уравнение (13.21) значение частоты вращения инструментов и = ЮООгДл/)), об/мий, получаем (13.22) YA = IOOOSdT, где S выражается в мм/об; и - в м/мин; Т - в мин; А - в мм. Заменив произведение vT длиной пути резания, имеем (13.23) Y,A = 1000SL. Ресурс сверл, зенкеров и разверток может также определяться суммарной глубиной (длиной) всех отверстий Y) - = SnT, обработанных за период стойкости, и числом JK37- одинаковых по размерам обработанных отверстий: (13.24) K,r=mLYIA = Ylll, где AL, А и I соответственно путь резания при обработке одного отверстия, площадь цилиндрической поверхности отверстия и глубина (длина) отверстия. Выражение ресурса инструментов рассматриваемой группы с помощью числа обработанных отверстий удобно для практического использования в производственных условиях. Ресурс сверл, зенкеров и разверток, выраженный через длину рабочего пути L, может быть представлен как функция скорости резания v. Для этого заменим в уравнении (13.20) стойкость его выражением по уравнению (13.19). Тогда L = 1000tCy г°e или (13.25) где С = 1000Сг . Сопоставление и анализ уравнений (13.19) и (13.25) показывает, что функциональная зависимость L{v) (рис. 13.15) по характеру подобна кривой T(v), но ее максимум смещен в область больших скоростей резания. Скорость резания, при которой ресурс максимален, определяется зависимостью а скорость точки перегиба fni.= - (Ьо + 1 + l/bo + 1)/со. Вести резание со скоростями меньшими, чем скорость, соответствующая максимальному ресурсу, нерационально, так как снижаются как ресурс инструментов, так и производительность труда. Обработку резанием отверстий необходимо вести со скоростями резания v > Vi, когда уменьшение ресурса инструмента с возрастанием скорости резания компенсируется увеличением производительности. В этом диапазоне при некоторых скоростях резания 1)и > V, и Vp . >v, обеспе- 0 Чпах тш -max чивается соответственно максимальная норма выработки и минимальная себестоимость обработки. Отсюда следует вывод, что назначать режимы резания при сверлении, зенкеровании и развертывании, соответствующие максимальной стойкости инструментов, нецелесообразно и на практике используют участок зависимости T(v), лежащий правее точки ВЛИЯНИЕ ПОДАЧИ НА СТОЙКОСТЬ. Экспериментальные исследова- ния работы сверл, зенкеров и разверток, выполненных из быстрорежущих сталей, показьшают, что изменение подачи влияет на стойкость инструментов не так, как при точении (рис. 13.16). Все три кривые на рис. 13.16 имеют экстремальный характер и удовлетвори-  Рис. 13.16. Влияние подачи на характер )о-исимости T(v) для оивых режущих инетрумвнтов: St > S, > S, тельно аппроксимируются уравнением (13.19). Но если в случае точения все кривые Г(;), полученные при различных подачах, имели максимумы при одной скорости резания, то при работе осевым режущим инструментом увеличение подачи ведет к смещению максимумов в сторону больших скоростей резания. При изменении подачи соответственно изменяются значения коэффициентов Cj- bo и Со в уравнении (13.19). С помощью графо-аналитического метода можно установить зависимости bo(S), Co(S) и CjiS). Эксперименты показывают, что при обработке конструкционных сталей эти зависимости аппроксимируются уравнениями вида: bo = CiS eS; Со = CiSe; Ст = Подставив эти выражения в уравнение (13.19), получаем общий вид зависимости T{v, S): (13.26) Уравнение (13.26) справедливо в диапазоне скоростей резания V1...V2 (см. рис. 13.15), в котором были проведены эксперименты. С учетом рационального использования ресурса сверл, зенкеров и разверток рекомендуется ограничиваться диапазоном скоростей Vi,...,v2. В зоне скоростей резания v > i; (см. рис. 13.15) возможна аппроксимация экспериментальных данных также степенным уравнением (13.27) , / СтР У Уравнение (13.27), разрешенное относительно скорости резания v, позволяет рассчитывать допустимую скорость резания при заданных значениях стойкости инструмента, подачи, твердости обрабатываемого материала и диаметра инструмента: (13.28) Г = где t = (D - d)/2; d - диаметр обрабатываемого отверстия при рассверливании, зенкеровании и развертьшании (t = D/2 при сверлении). Таблица 13.2. Значения коэффициента С в уравнении (13.28)

При сверлении чугунов инструментами с пластинками из твердых сплавов ВК6 и ВК8 коэффициент С = 33 400, а при зенкеровании С = 87000. При использовании инструмента из быстрорежущей стали Р9 и Р18 значения С приведены в табл. 13.2. Значения остальных параметров уравнения (13.28) даны в табл. 13.3. Таблица 13.3. Значения показателей степени в уравнении (13.28)

Уравнения (1326) и (13.27) используются в качестве математической основы при разработке нормативов для каждого типа инструмента, каждой марки или группы марок обрабатываемого и инструментального материалов. § 13.6. динамика сверления. зенкерования и развертывания В процессе резания режущие части сверл, зенкеров и разверток преодолевают сопротивление, оказываемое обрабатываемым металлом. Силу сопротивления измеряют специальными динамометрами. Их конструкция, а также расположение датчиков и схема их соединения позволяют разделять действующую силу на составляющие по координатным осям, принятым в теории резания металлов. Фиксация действующих динамических параметров по всем составляющим производится одновременно. При использовании осевых режущих инструментов измеряют действующие на режущую часть осевые силы и моменты вращения. Осевые силы направлены вдоль оси инструментов. При совершенной технологии изготовления и заточки сверл, зенкеров и разверток расположение всех лезвий и геометрических параметров на их режущей части симметрично относи- тельно оси инструмента. Это обеспечивает действие результирующей осевой силы вдоль их геометрической оси, а также отсутствие радиальных сил, которые вызывают увод инструмента и искривление оси отверстия. Результаты динамометрических измерений осевой силы Pq для практически встречающегося диапазона глубин резания t, подач So и диаметров D сверл, зенкеров и разверток аппроксимируются уравнением (13.29) Результагы измерений результирующего момента вращения Мв для тех же знаиений % So и D у всех рассматриваемых инструментов аппроксимируются уравнением (13.30) Таблица 13.4. Значения коэффвпиента в уравнениях (13.29) в (13.30)

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |