|

|

Читаемые статьи

Читаемые книги

Ссылки

|

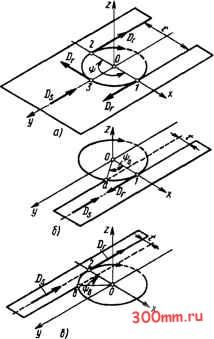

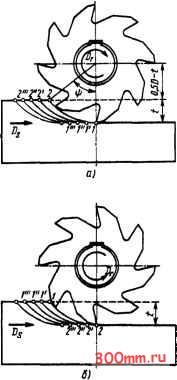

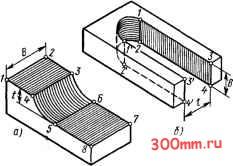

Главная > Технологические способы металлообработки лежащей на линии перемещения оси вращения фрезы, направления движения подачи и главного движения перпендикулярны. Условия фрезерования в каждой точке траектории результирующего движения резания определяются сочетанием направлений главного движения резания  Рис. 14.14. Схема фрезерования при угле контакта vI/bIBO (о), в условиях встречного фрваерования (б) и условиях попутного фрезерования (в) и движения подачи. На протяжении первой половины рабочего цикла между точками 1 и 3 угол между направлениями Dr и Ds больше 90°. Такое сочетание главного движения и движения подачи носит название встречного фрезерования. На протяжении второй половины рабочего цикла (участок 3-2) угол между направлением главного движения и движения подачи меньше 90°. В этом случае имеет место попутное фрезерование. Фрезы различных типов реализуют описанную схему полностью или частично. Например, при фрезеровании пазов концевыми фрезами (см. рис. 14.1, ж) угол контакта, \/ = 180°. В этом случае на первой половине дуги рабочего цикла лезвия зубьев фрезы работают в условиях встречного фрезерования, а на второй половине - в условиях попутного фрезерования. Если условия обработки соответ-  Рис. 14.15. Схемы встречного (а) и попутного (6} фрезерования плоскостей ствуют схеме на рис. 14.14,6, то лезвия зубьев фрезы на участке 1-а будут работать в условиях только встречного фрезерования. Угол контакта < 90°. При обработке по схеме на рис. 14.14, в на участке 6-2, соответствующем углу контакта v/6, лезвия зубьев фрезы работают в условиях только попутного фрезерования. Такие схемы реализуются при фрезеровании уступов концевыми фрезами (см. рис. 14.1, в, г) и плоскостей цилиндрическими фрезами (рис. 14.15). ПОВЕРХНОСТИ НА ОБРАБАТЫВАЕМОЙ ЗАГОТОВКЕ. При фрезеровании на обрабатываемой заготовке (рис. 14.16,а) имеются: а) обрабатываемая поверхность 1-2-3-4; б) поверхность резания 3-4-5-6 и в) обработанная поверхность 5-6-7-8. В процессе фрезерования длина обрабатываемой поверхности постепенно уменьшается (на размер Sq за оборот фрезы) и соответственно (на  Рис. 14.16. Формообразование поверхностей HQ заготовке в процессе фрезерования тот же размер) увеличивается длина обработанной поверхности, а поверхность резания, не меняясь по размеру, перемешается в сторону обрабатываемой поверхности. В некоторых случаях, например, при фрезеровании открытого паза концевой фрезой (рис. 14.16,6), на обрабатываемой заготовке можно различить две обработанные поверхности 1-2-3-4 и Г-2-3-4 на противоположных сторонах профрезе-рованного паза и поверхность резания 1-Г-2-2, соединяюшую обе обработанные поверхности паза. Понятие об обрабатываемой поверхности в рассматриваемом случае лишено смыслового содержания и как физическая поверхность она отсутствует. ГЛУБИНА ФРЕЗЕРОВАНИЯ. В процессе фрезерования, двигаясь по трахои-дальной траектории относительного рабочего движения, лезвия зуба фрезы вступают в контакт с обрабатываемой заготовкой в начальной точке 1 (см. рис. 14.15). Совершив за время рабочего цикла путь в виде отрезка трахоиды, лезвие выходит из контакта с обрабатываемой заготовкой в конечной точке 2. Кратчайшее расстояние между поверхностью, в которой лежат все точки начала контакта (1; Г; 1 и т.д.), и поверхностью, в которой лежат все точки конца контакта (2; 2; 2 и т. д.Х принято определять как глубину фрезерования t. Анализ схем на рис. 14.15 показывает, что это положение справедливо как для встречного, так и для попутного фрезерования. При этом связь между глубиной резания t и углом контакта ф выражается уравнением (14.1) cos ф = 2(0,5£) - t)ID = I - 2ф, где D - диаметр фрезы. Разрешив уравнение (14.1) относительно t, получим (14.2) t = 0,5i)(l -со5ф). В предельных случаях, когда дуга рабочего цикла фрезы соответствует углу контакта ф = 180°, глубина фрезерования t максимальна и равна расстоянию между обработанными противоположными сторонами паза и, следовательно, в этом случае t = D (рис. 14.16,6). Из всего изложенного выше следует, что глубина фрезерования всегда измеряется в плоскости вращения фрезы (т. е. в плоскости, перпендикулярной оси фрезы). Обычно глубина фрезерования при обработке одной заготовки бывает постоянной. Но при врезании и выходе фрезы, при обработке угловых переходов, обработке заготовок с переменными размерами и неравномерным припуском на обработку глубина резания t во время фрезерования может возрастать или уменьшаться. ШИРИНА ФРЕЗЕРОВАНИЯ. От этой величины, являюшейся режимным параметром, зависят длина активно работающих участков режущих лезвий и, как следствие, условия силового взаимодействия, количество затрачиваемой энергии и вьщеляющейся теплоты. Ширина В фрезеруемой поверхности на обрабатываемой заготовке может быть меньше длины режущей части / фрезы, как, например, при фрезеровании цилиндрическими (см. рис. 14.2), концевыми (см. рис. 14.3) и шпоночными (см. рис. 14.9) фрезами. Ширина фрезерования В может быть равна длине режущей части I фрезы, например, при фрезеровании канавок и пазов дисковыми (см. рис. 14.5), Т-образными (см. рис. 14.6), отрезными (см. рис. 14.7) и прорезными (см. рис. 14.8) фрезами. Приведенные примеры показывают, что ширина фрезерования всегда измеряется вдоль оси фрезы (перпендикулярно глубине фрезерования). Обычно ширина фрезерования, так же как глубина фрезерования, за время обработки заготовки остается постоянной. Она может увеличиваться или уменьшаться при изменении фактической ширины фрезеруемой поверхности на обрабатьшаемых заготовках. § 14.3. элементы срезаемого слоя при фрезеровании СХЕМА СРЕЗАНИЯ СТРУЖКИ. Перемещаясь по трахоидальной траектории, лезвие зуба фрезы в точке 1 (см. рис. 14.15) приходит в соприкосновение с металлом заготовки, врезается в него и за рабочий цикл, который кончается в точке 2, срезает с заготовки и превращает в стружку некоторую массу металла. Закончив рабочий цикл в точке 2, лезвие зуба фрезы продолжает свое движение по трахоидальной траектории вне пределов заготовки, пока не окажется в точке За один полный оборот фреза перемещается перпендикулярно своей оси на размер подачи So. Поэтому следующие точки / и 2 начала и конца очередного рабочего цикла смещаются на размер So в направлении движения подачи. Так как фреза имеет z зубьев, то последовательно с интервалом, равным угловому шагу G = 360°/z, каждый из них совершает аналогичный рабочий и холостой циклы за оборот фрезы. Расстояние между траекториями соседних зубьев, измеренное в направлении движения подачи, равно размеру подачи на зуб Sz = So/z. При фрезеровании стружка, срезанная за один оборот фрезы, представляет собой не ленту, как при точении или сверлении, а отдельные, не связанные между собой элементы. Поперечное сече- ние каждого срезаемого элемента представляет собой фигуру, ограниченную с одной стороны участком обрабатываемой поверхности длиной S, а с двух других сторон отрезками трахоидальных траекторий движения двух смежных зубьев фрезы (заштрихованная площадь на рис. 14.17, а). Размеры поперечного сечения элемента стружки определяются: а) режимными параметрами - подачей на зуб S и глубиной фрезерования t (чем больше и t, тем больше размеры и масса срезанной стружки); б) конструктивными параметрами - числом зубьев z и диаметром D фрезы (чем меньше z и больше D, тем больше размеры и масса срезанной стружки). продолжительность Тр рабочего цикла пропорциональна углу контакта определяемому глубиной фрезерования t и диаметром фрезы D по уравнению (14.1). Во всех случаях фрезерования с глубиной резания t < D угол контакта v]/ < 180° и продолжительность рабочего цикла Тр меньше продолжительности холостого цикла Тх, причем разность их тем больше, чем меньше глубина фрезерования t и больше диаметр D. Только в предельном случае, когда t = D, продолжительности холостого и рабочего циклов равны (рис. 14.17,6). ТОЛЩИНА СРЕЗАЕМОГО СЛОЯ ПРИ ФРЕЗЕРОВАНИИ. Как при встречном, так и при попутном фрезеровании отрезок 1-2 рабочего цикла трахоидальной траектории можно рассматривать с некоторым приближением как часть окружности диаметра D (рис. 14.17). Следующий за ним зуб, например при встречном фрезеровании, вступает в контакт с заготовкой в точке Г и, перемещаясь по своей трахоидальной траектории, которую также на участке Г-Т можно заменить частью окружности, завершает рабочий цикл в точке 2. Расстояние между точками дуг 1-2 и Г-2, измеренное по радиусу фрезы, принято определять как толщину а слоя металла, срезаемого с заготовки зубом фрезы. Чтобы вывести уравнение, выражающее зависимость толщины срезаемого слоя от подачи S рассмотрим схему на рис. 14.17, в, на которой точка х соот-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |