|

|

Читаемые статьи

Читаемые книги

Ссылки

|

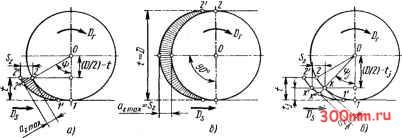

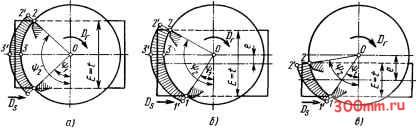

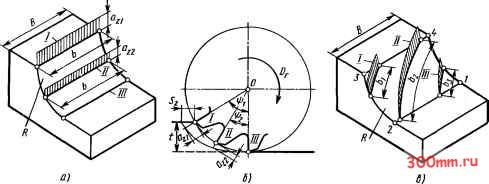

Главная > Технологические способы металлообработки ветствует некоторому положению вершины зуба фрезы в течение рабочего цикла при текущем значении угла контакта Отрезок х-х численно равен подаче S. Длина отрезка х-х равна текущему значению толщины срезаемого слоя. Отрезок х-х , лежащий симума. Уравнение (14.3) для этого случая принимает вид (14.4) На участке 2 -2 толщина быстро уменьшается и в точке 2 становится  Рис. 14.17. Расчетноя схема определения толщины слоя, срезаемого зубом фрезы на траектории движения вершины зуба, с достаточной степенью точности можно рассматривать как прямую. Тогда контур х-х-х представляет собой прямоугольный треугольник с углом ф в вершине х. Следовательно, (14.3) = sin ф-. Так как текущее значение угла контакта согласно уравнению (14.1) определяется выражением cos ф = 1 - - 2tj/D, где tj - текущее значение глубины фрезерования, то толщина срезаемого слоя а при фрезеровании является величиной переменной и представляет собой функцию трех переменных - подачи на зуб S, диаметра D фрезы и мгновенного значения глубины фрезерования tj. Общая закономерность изменения мгновенной толщины а графически выражена эпюрой на рис. 14.17, а. При встречном фрезеровании в начале рабочего цикла фу = О и tj = О и толщина срезаемого слоя в этой точке а = 0. На длине Г-2 рабочего цикла значения tj и фу непрерывно возрастают и согласно уравнению (14.3) непрерывно возрастает текущее значение толщины а. В точке 2 (рис. 14.17,6), когда радиус фрезы проходит через точку 2 конца рабочего цикла предыдущего зуба, tj= tu значение угла фу и толщина а достигают мак- равной нулю. На этом отрезке уравнение (14.3) неприменимо. При попутном фрезеровании вступление зуба фрезы в контакт с заготовкой сопровождается быстрым возрастанием толщины до значения атах в момент, когда радиус проходит через начальную точку рабочего цикла предыдущего зуба. Затем до завершения рабочего цикла толщина срезаемого слоя уменьшается до нуля в соответствии с уравнением (14.3). Из рассмотрения двух частных случаев встречного и попутного фрезерования логически следует вывод, что уравнение (14.3) будет справедливо и для случая, когда ф = 180°, или t = D (рис. 14.17,6). При этом максимальное значение толщины срезаемого слоя имеет место при фу = 90° и численно равно значению подачи на зуб, т. е. атах = При фрезеровании торцовыми фрезами глубина фрезерования t определяется шириной Е фрезеруемой плоскости, измеренной перпендикулярно направлению движения подачи Ds, причем обычно E = t<D (рис. 14.18). В зависимости от расположения обрабатываемой плоскости относительно оси вращения фрезы возможны три основных случая. На рис. 14.18,0 показано симметричное расположение заготовки и фрезы. Продольная ось симметрии обрабатываемой плоскости на заготовке совпадает с направлением движения подачи Ds, причем ось вращения фрезы проходит через ось симметрии заготовки. Угол контакта торцовой фрезы v/ = \/2 - При симметричном фрезеровании в точке 1 имеет место равенство При вращении фрезы по ходу часовой стрелки и при движении подачи слева направо каждый зуб фрезы независимо от смещения е вступает в контакт с заготовкой в точке 1 начала рабочего цикла, лежащей на нижней по рисунку стороне обрабатываемой заготовки. При этом  Рис. 14.18. Торцовое фрезерование: о - симметричное фрезерование; б - асимметричное фрезерование с эксцентриситетом; в - асимметричное одностороннее фрезерование (14.5) cos = E/D. Этому значению угла соответствует толщина flj срезаемого слоя, выражаемая в соответствии с уравнением (14.3) как (146) а,1 = S, sin xj/i. На протяжении первой половины рабочего цикла толщина срезаемого слоя возрастает и в точке 3, лежащей на оси симметрии обрабатываемой заготовки, толщина срезаемого зубом слоя максимальна и равна = S. Далее толщина flj постепенно убывает и в точке 2 толщина а,2 = flzi- На рис. 14.18,я условно показана эпюра толщины срезаемого слоя, которая в графической форме выражает закономерность изменения величины за рабочий цикл зуба фрезы. Она сохранит свой вид, если рассматривать вращение фрезы против часовой стрелки. При асимметричном фрезеровании ось симметрии заготовки, оставаясь параллельной направлению движения подачи Ds, смещена на расстояние е с оси О вращения фрезы. В зависимости от соотношения размера Е и диаметра D фрезы, а также смещение е ось вращения фрезы может находиться в пределах заготовки (рис. 14.18,6) или вне ее (рис. 14.18, в). резание начинается при толщине а срезаемого слоя, определяемой выражением (14.6). Значение угла xj/i для точки 1 при любом смещении е можно получить из уравнения (147) cos = 2(0,5£ -I- e)/D = (Е + 2e)/D. При асимметричном расположении обрабатываемой поверхности и прохождения оси вращения фрезы внутри контура обрабатываемой поверхности толщина а срезаемого слоя достигает максимального значения в точке 3 рабочего цикла, лежащей на траектории перемещения оси вращения фрезы, и равна Толщина срезаемого слоя az2 на выходе зуба фрезы из обрабатываемой заготовки при завершении рабочего цикла определяется выражением а~2 = S. sin \/2, где угол \/2 для случаев асимметричного фрезерования (рис. 14.18, б, в) находят по уравнению (148) cos \/2 = 2 (е - 0,5£)/D = (2е - E)/D. ШИРИНА СРЕЗАЕМОГО СЛОЯ. Ширина Ь слоя, срезаемого зубом фрезы, равна ширине фрезерования В только в тех случаях, когда зубья фрезы прямые и их лезвия расположены вдоль ее оси вращения (рис. 14.19, я). Если угловой шаг зубьев фрезы 9 = = S&y/z больше угла контакта ф, то в пределах поверхности резания R в контакте с обрабатываемой заготовкой в любой момент времени находится только один режущий зуб. Если в < ф, то на совершает непрерывное вращательное движение, то очевидно, что ширина слоя, срезаемая винтовым зубом фрезы в течение рабочего цикла, является величиной переменной. Например, при встречном фрезеровании она возрастает от нуля в начальный момент соприкосновения  Рис. 14.19. Ширина и толщина срезаемого слоя при использовании фрез с прямым и винтовым зубом поверхности резания в контакте с заготовкой находятся одновременно два зуба и более. Положение режущего зуба на поверхности резания и толщина срезаемого слоя, постоянная в данном случае вдоль ширины фрезерования, определяются текущим значением фу. На рис. 14.19, я, б показан случай, когда в контакте с поверхностью резания находятся два зуба (/ и ) фрезы, имеющие текущее значение угла контакта Ф1 = ф и фг < фь Вдоль линии контакта обоих зубьев с поверхностью резания построены эпюры мгновенных значений толщин срезаемого слоя ai и а2, числовые значения которых определяют по уравнению (14.3). Если фрезы имеют винтовые зубья, то ширина b слоя, срезаемого с заготовки каждым зубом, является отрезком винтовой линии и не равна ширине В фрезерования. Расположение следов трех винтовых зубьев фрезы на поверхности резания R показано на рис. 14.19, е. Из рисунка видно, что каждый винтовой зуб срезает слой разной мгновенной ширины bi, Ьг и Ьз. Вдоль ширины Ь толщина я срезаемого слоя непостоянна и зависит от угла фу, соответствующего каждой точке режущей кромки. Так как фреза режущей кромки с поверхностью резания (точка i) до некоторого максимального значения и далее снова убывает до нуля в момент прекращения контакта режущей кромки с поверхностью резания (точка 3). § 14.4. равномерность фрезерования Рассмотрение закономерностей изменения толщины и ширины срезаемого слоя при фрезеровании показывает, что в отличие от ранее рассмотренных методов обработки непостоянство этих параметров органично присуще фрезерованию. Вместе с тем толщина и ширина срезаемого слоя определяют размеры поперечного сечения срезаемого слоя и, следовательно, возникающие в процессе резания динамические параметры. Таким образом, непостоянство поперечного сечения срезаемого слоя при фрезеровании ведет к колебаниям сил резания, что, в свою очередь, вызывает появление вибраций в технологической системе (станок - приспособление - инструмент - заготовка), увеличивает шероховатость обработанных поверхностей и износ инструмента, снижает точность обработки.

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |