|

|

Читаемые статьи

Читаемые книги

Ссылки

|

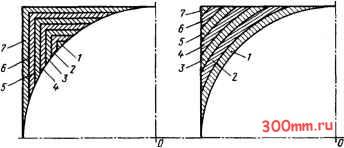

Главная > Технологические способы металлообработки припуска на обработку и числом режущих зубьев следующей зависимостью: (15.2) а= = 8/Zp, где 8 - общий припуск на протягивание; Zp - число зубьев режущей части протяжки. Могут использоваться протяжки, режущие зубья которых срезают слои переменной толщины (Oj = var), причем толщина обычно уменьщается от первого к последнему зубу. Это позволяет получить более точные размеры и более качественно обработанную поверхность. Для протяжек, являющихся чистовыми режущими инструментами, допустимые толщины срезаемого слоя ограничены. Минимальная толщина срезаемого слоя Ozmin 0 02 мм. Максимальное значение толщины срезаемого слоя Огшах зависит от физико-механических свойств обрабатываемых металлов. При протягивании высоколегированньпс и пластичных кон-струкщюнных сталей поверхность необходимого качества можно получить только при Яг max < 0,1 MM, ПрИ ПрОТЯГИВЗНИИ менее пластичных сталей максимальная допустимая толщина срезаемого слоя max < ОД 5 мм, при протягивании хрупких и твердых металлов (чугуна и бронзы) Огтах < 0,25 ММ. Максимальная толщина срезаемого слоя ашах может быть ограничена также прочностью протяжки и предельной тяговой силой Р протяжного станка. ШИРИНА СРЕЗАЕМОГО СЛОЯ. Как и при других методах обработки, например точении, щирина срезаемого слоя b при протягивании определяется длиной главного режущего лезвия зуба протяжки, которая зависит от профиля протягиваемого контура. Здесь возможны следующие случаи: 1) у каждого последующего зуба длина главной режущей кромки такая же, как у предыдущего (протягивание паза или шлицев постоянной ширины, как на рис. 15.6, в); 2) длина главной режущей кромки увеличивается (протягивание круглого отверстия, как на рис. 15.6, а); 3) длина главной режущей кромки уменьшается (протягивание квадратного отверстия, как на рис. 15.6, б). Следовательно, в об- щем случае ширина должна рассчитываться для каждого участка режущего зуба отдельно, а суммарная ширина Ь, = 5] Abf слоя, срезаемого каждым режущим зубом протяжки, равна сумме всех отрезков, срезаемых отдельными участками его главных режущих кромок. В процессе протягивания в обрабатываемом отверстии или вдоль обрабатываемой наружной плоскости заготовки на длине h заготовки в работе одновременно участвует несколько зубьев: их число обозначим z (см. рис. 15.5). Суммарная ширина, срезаемая главными лезвиями всех г одновременно режущих зубьев, ПЛОЩАДЬ ПОПЕРЕЧНОГО СЕЧЕНИЯ СРЕЗАЕМОГО СЛОЯ. Площадь поперечного сечения слоя, срезаемого одним режущим зубом протяжки, равна (15.3) Ai = аЛ. Поскольку в обработке одновременно участвует несколько зубьев (см. рис. 15.5), суммарная площадь поперечного сечения, срезаемая всеми z одновременно режущими зубьями протяжки, равна (15.4) По мере перемещения протяжки через обрабатываемое отверстие или вдоль обрабатываемой наружной поверхности сум- марная площадь поперечного сечения слоев, срезаемых всеми одновременно режущими зубьями может быть как постоянной, так и возрастать или убывать. Расчеты, связанные с площадью срезаемого слоя, как правило, ведутся по максимально возможному значению суммарной площади А. СХЕМЫ РЕЗАНИЯ. Срезание припуска, оставленного под протягивание, может производиться зубьями протяжки в соответствии с различными схемами резания, определяемыми конструктивным исполнением зубьев. Под схемой резания понимается форма и последовательность срезания отдельных частей общего при- пуска вступающими друг за другом в работу зубьями протяжки. Различают следующие основные схемы резания: а) профильную; б) генераторную и в) прогрессивную (переменного резания). Профильная схема резания (рис. 15.9, а) характеризуется тем, что, начиная с пер- верхностей. Кроме того, зубья протяжек, предназначенных для работы пО генераторной схеме резания, легче изготовлять и перетачивать. При прогрессивной схеме резания (схеме переменного резания) срезгшие припуска производится зубьями, имеющими укоро-

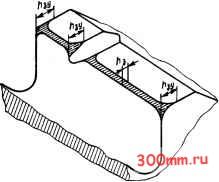

а) S) Рис. 15.9. Схемы резания при протягивании вого режущего зуба, контур всех зубьев подобен (эквидистантен) окончательному профилю обработанной поверхности. В результате все зубья режущей части, за исключением последнего, выполняют предварительную обработку по формированию заданного профиля на детали. Точность и качество обработанной поверхности на детали определяются последним зубом режущей части. Длина главной режушей кромки этого зуба максимальна, и для уменьшения силы резания подъем на зуб а здесь должен быть минимальным. Основным недостатком профильной схемы резания является технологическая сложность изготовления профиля зубьев режущей части. При генератсфной схеме резания (рис. 15.9, б) каждый зуб частично формирует окончательный профильный контур обрабатываемой детали своим вспомогательным лезвием. Наибольшую длину главной режущей кромки имеет первый зуб режущей части. Далее она уменьшается и минимальна для последнего зуба. Связанное с этим постепенное уменьшение силы резания благоприятно сказывается на условиях работы зубьев калибрующей части и позволяет повысить точность и качество обработанных пе- ченную длину главных режущих кромок. Это позволяет ликвидировать основной недостаток генераторной схемы - большую длину режущей кромки первых зубьев и ее кривизну, затрудняющую свертьша-ние образовавшейся стружки в валик. Режущее лезвие протяжки делят по длине, и подъем на зуб а, выполняют только на участках айв первого зуба (рис. 15.9, в). Подъем на зуб а. на участке б выполняют на втором режущем зубе. Таким образом, вместо одного зуба, как при резании по генераторной схеме, срезание слоя а. производится двумя зубьями режущей части. Это позволяет распределить нагрузку, приходящуюся на зубья протяжки равномерно вдоль всей длины режущей части, но ведет к увеличению необходимого числа режущих зубьев. Например, припуск срезается не семью зубьями, как по схемам на рис. 15.9, й, б, а одиннадцатью (рис. 15.9, в). Использование схемы переменного резания ведет к увеличению общей длины протяжки, а также усложняет технологию изготовления и заточки режущих зубьев. § 15.5. ОБРАЗОВАНИЕ И ОТВОД СРЕЗАЕМОЙ СТРУЖКИ ПЛАСТИЧЕСКАЯ ДЕФОРМАЦИЯ, НАРОСТ, ОБРАЗОВАНИЕ НОВЫХ ПОВЕРХНОСТЕЙ. Для обработки металлов протягиванием полностью сохраняются все рассмотренные в гл. 6 закономерности распространения пластических деформаций в металле срезаемого слоя, возникновения новых поверхностей на срезанной стружке и обрабатываемой заготовке, образования нароста, частично выполняющего роль режущего лезвия. Протягивание ведется с малыми толщинами срезаемого слоя Oj и с малыми скоростями резания v. Эти режимные условия соответствуют первой зоне режимных параметров, в которой имеет место устойчивое наростообразование, что было подтверждено экспериментально. РАЗМЕЩЕНИЕ И ОТВОД СТРУЖКИ. Металл, срезанный тонкими слоями с поверхности заготовок, образует плоскую спираль, как показано на рис. 15.5. Чем плотнее прилегают друг к другу витки стружки, тем меньше диаметр получаемого валика, образованного стружкой, срезанной со всей длины обрабатываемой заготовки, и тем меньший объем необходим для его размещения в стружечной канавке. Если ХфО, срезанная стружка, как при точении, сворачивается в пространственную (винтовую) спираль. Она занимает больший объем, что вызывает трудности при размещении ее в стружечной канавке. Поэтому протяжки, у которых ХфО, применяют лишь при протягивании наружных поверхностей, когда имеется свободный выход стружки в окружающее пространство. § 15.6. ИЗНОС РЕЖУЩИХ ЗУБЬЕВ ДОПУСТИМЫЙ износ ЗУБЬЕВ У ВНУТРЕННИХ ПРОТЯЖЕК. При типичных для протягивания толщинах срезаемого слоя в пределах = 0,02... .. .0,15 мм режущие зубья протяжек изнашиваются только по задним поверхностям. Вдоль главных режущих лезвий задние поверхности изнашиваются равномерно и износ значительно меньше износа hy в местах сопряжения главных и вспомогательных режущих кромок (рис. 15.10). Стойкость протя-  Рис. 15.10. Износ лезвий зубьев протяжек жек опенивается по максимальному допустимому линейному износу Йзах = = 0,4 мм независимо от того, на каком режущем зубе и в каком месте лезвия износ достиг этого предельного значения. Ограничение предельного допустимого износа зубьев у протяжек определяется допустимыми отклонениями поперечных размеров зубьев протяжек, которые весьма малы, а также необходимостью обеспечить в пределах заданной точности размеров двух-трех повторных переточек для восстановления режущих свойств протяжки. Протяжки, как указывалось выше, перетачиваются только по передним поверхностям зубьев. За каждую переточку с передней поверхности зуба стачивается слой толщиной около 0,5 мм. ДОПУСТИМЫЙ ИЗНОС ЗУБЬЕВ У НАРУЖНЫХ ПРОТЯЖЕК. У призматических протяжек, монтируемых на плитах протяжных блоков, допускается максимальный износ по задней поверхности зтах = 0,6 ММ. Призматическис наружные протяжки перетачивают по задним поверхностям лезвий и затем зачищают по передним поверхностям. Исходные размеры смонтированного протяжного блока из переточенных протяжек обеспе-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |