|

|

Читаемые статьи

Читаемые книги

Ссылки

|

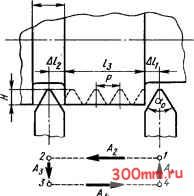

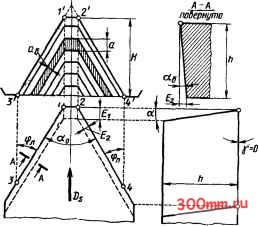

Главная > Технологические способы металлообработки Резьбонарезание § 16.1. ОБЩИЕ СВЕДЕНИЯ О РЕЗЬБОНАРЕЗАНИИ МЕТОДЫ ИЗГОТОВЛЕНИЯ КРЕПЕЖНОЙ РЕЗЬБЫ. Резьбу на крепежных деталях изготовляют методом резания, когда формообразование профиля резьбы осуществляют резьбонарезными инструментами, и методом пластического выдавливания, когда образование резьбы достигается с помощью резьбонакатных инструментов. В резании металлов рассматривается формообразование резьбы лищь методом резания. РЕЗЬБОНАРЕЗНЫЕ ИНСТРУМЕНТЫ. Все резьбонарезные инструменты могут быть разделены на три группы: 1) резьбовые резцы; 2) резьбовые гребенки, метчики, круглые плашки, самооткрывающиеся резьбонарезные головки; 3) резьбовые фрезы. Резьбонарезными резцами нарезают внутренние и наружные резьбы в условиях единичного и мелкосерийного производства, а также при проведении ремонтных работ. Круглыми плашками, метчиками и са-мооткрывающимися резьбонарезными головками нарезают внутренние и наружные резьбы на болтах, винтах, шпильках, в гайках и на деталях машин в условиях крупносерийного и массового производства. Резьбовыми фрезами обрабатывают наружные и внутренние резьбы на деталях машин, в частности на валах, когда использование других видов резьбонарезного инструмента невозможно или нерентабельно. ПРИНЦИПИАЛЬНЫЕ КИНЕМАТИЧЕСКИЕ СХЕМЫ РЕЗЬБОНАРЕЗА-НИЯ. Характерная особенность резьбо-нарезания состоит в том, что наряду со срезанием припуска режущий инструмент должен обеспечивать точность формы заданного профиля резьбы. характеризуемого шагом Р, а также наружным D, средним ©2 и внутренним Di диаметрами. Удовлетворить это дополнительное требование можно, если в основу резь-бонарезания положить более сложные принципиальные кинематические схемы  Рис. 16.1. Принципиальные кинематические схемы резьбонарезания: о - резьбовыми резцами, гребенкоми. Круглыми плашками, резьбонарезными головками; б -резьбовыми одно- и многодисковыми фрезами резания, чем при рассмотренных ранее технологических способах обработки металлов. Нарезание внутренних и наружных резьб токарными резцами, гребенками, метчиками, круглыми плашками и самооткрывающимися резьбонарезными головками основано на принципиальной кинематической схеме, приведенной на рис. 16.1, а, предусматривающей три одновременных движения: 1) вращательное движение вокруг оси х, являющееся главным движением, характеризующимся скоростью резания v; 2) поступательное движение Ds вдоль оси у, являющееся вспомогательным движением, характеризующимся подачей на один проход резца или на один режущий зуб других резьбонарезных инструментов второй группы (в последнем случае подача на зуб S подобно тому, как это имело место на протяжках, достигается благодаря конструкции режущей части, обеспечивающей разность высот соседних зубьев); 3) поступательное движение вдоль оси X, являющееся дополнительным формообразующим движением D , характеризуемым шагом Р нарезаемой резьбы. Третье движение необходимо для создания нормальных условий формообразования резьбовой поверхности при действии первых двух движений. Оно не является режимным параметром. Нарезание резьб фрезами основано на принципиальной кинематической схеме, изображенной на рис. 16.1, б. Эта кинематическая схема предусматривает в процессе нарезания резьбы также три одновременно действующих движения: 1) вра-: щательное движение вокруг оси х, сообщаемое фрезе и являющееся главным движением D; 2) вращательное движение вокруг оси х, параллельной оси X, являющееся вспомогательным движением Ds окружной подачи (вспомогательное движение окружной подачи сообщается обрабатываемой заготовке); 3) поступательное движение вдопь оси х, являющееся дополнительным движением формообразования D . Вращательные движения Dr и Ds количественно характеризуются основными режимными параметрами - скоростью резания v и подачей на зуб фрезы S; дополнительное движение D количественно выражается величиной, равной шагу нарезаемой резьбы. § 16.2. НАРЕЗАНИЕ РЕЗЬБЫ РЕЗЬБОВЫМИ РЕЗЦАМИ Подобно токарным проходным резцам, резьбовые резцы закрепляют, базируя их по нижним опорным плоскостям, в резцедержателях на суппортах токарно-винторезных станков. Для нарезания резьбы с неискаженным профилем главная режущая кромка резьбового резца должна целиком лежать в плоскости (обьино горизонтальной), проходящей через ось вращения заготовки, и быть расположена строго симметрично относительно плоскости, перпендикулярной оси обрабатьшаемой заготовки, что достигается применением установочных шаблонов. Резьбы с малыми шагами (Р < 1 мм) нарезают профильными резьбовыми резцами. Резьбы со средними и крупными шагами (Р > 1 мм) нарезают комплектом резцов, состоящим из предварительного резца, вырезающего основную часть припуска, и профильного чистового резца, окончательно формирующего профиль резьбовых витков. НАРЕЗАНИЕ РЕЗЬБЫ ПРОФИЛЬНЫМИ РЕЗЬБОВЫМИ РЕЗЦАМИ.Резь-бовой резец имеет профиль, соответствующий профилю резьбы. Вершина резца, формирующая впадину резьбового профиля, в процессе резания находится в тяжелых условиях нагружения, и прочность ее оказывается недостаточной при нарезании резьбы сразу на всю глубину профиля. Поэтому нарезание резьбы профильным резцом производится за несколько проходов.  Рис. 16.2. Схема работы профильного резьбового резца Чтобы при повторных проходах резец возвращался в исходное положение без осевого смещения, нельзя нарушать кинематическую связь суппортной группы и шпинделя станка, осуществляемую при нарезании резьбы через ходовой винт и падающий червяк. Поэтому перемещение резца в исходное положение осуществляется реверсом вращения шпинделя и перемещением суппортной группы. В момент реверса вершина резца во избежание поломки не должна находиться в контакте с металлом обрабатываемой заготовки. Для этого предварительно необходимо проточить канавку для выхода вершины резца. Ширина канавок / нормализована и ее значения приводятся в справочной литературе. Для того чтобы при реверсе не происходило трения задних поверхностей резца по нарезанной во время предыдущего прохода поверхности резьбы и вызванных трением повреждений, резец отводят от обрабатьшаемой заготовки. На рис. 16.2 приведена схема установки и перемещения профильного резьбового резца в процессе обработки. Здесь же показана циклограмма перемещения резца. Перемещение А2 является рабочим проходом, во время которого снимается очередной слой металла в нитке резьбы. Оно складывается из длины нарезаемой резьбы {3, а также недобега Ah и перебега AI2. Обратное перемещение по длине равно рабочему. Поперечная подача А на очередном проходе несколько больше отвода A3 пре-дьщущего. Таким образом, срезание с заготовки всего припуска и формирование готовой винтовой канавки полного резьбового профиля осуществляется за i повторных рабочих проходов резца. В промежутках между рабочими проходами поперечным перемещением суппорта станка резьбовому резцу сообщается поперечная подача (16.1) S = H/i, где Н - высота нарезаемого резьбового профиля. На рис. 16.3 показана схема последовательного срезания припуска профильным резьбовым резцом, на котором показаны положения режущих кромок резца в процессе формирования полного профиля резьбовой канавки. Поперечное сечение срезаемого во время одного прохода слоя выделено на схеме штриховкой. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ПРОФИЛЬНОГО РЕЗЬБОВОГО РЕЗЦА У профильного резьбового резца (рис. 16.3) в резании и профилировании нарезаемой резьбы участвуют три режущие кромки: 1-2 на лезвии вершины резца, 1-3 - на левом прямолинейном профильном лезвии, 2-4 - на правом прямолинейном профильном лезвии. Все три режуших кромки являются главными. Вспомогательных режущих кромок и соответственно вспомогательных лезвий профильные резьбовые резцы не имеют. По общему определению главный угол в п л а н е ф измеряется между главной режущей кромкой и линией, на котЬрой лежит вектор скорости подачи Vs. Следовательно, на правой и левой боковых главных режущих кромках главный угол в плане ф = ф, = ао/2, где оо - угол при вершине нарезаемого резьбового профиля (для метрической резьбы Оо = 60°). На режущей кромке лезвия вершины главный угол в плане ф = 90°. Все главные режущие кромки резца, как указывалось выше, лежат в горизонтальной плоскости, проходящей через ось вращения обрабатываемой заготовки. Векторы скорости резания во всех точках главных режущих кромок перпен-  Рис. 16.3. Схема резания профильным резьбовым резцом и его геометрические параметры дикулярны этой плоскости, поэтому угол наклона главных режущих кромок у профильньк резьбонарезных резцов А. = 0. По той же причине передний угол на профильных резьбонарезных резцах у = 0. На лезвии 1-2 вершины резца задний угол а* 8...10° (рис. 16.3). Он измеряется в плоскости, перпендикулярной кромке 1-2, и одинаков в каждой ее точке. На левой и правой профильных сторонах 1-5 и 2-4 задний угол измеряется в плоскостях, перпендикулярных боковым лезвиям (на рис. 16.3 плоскость сечения А - А). Значение бокового заднего угла может быть выражено через значение заднего угла а лезвия 1-2 вершины резца. Из схемы на рис. 16.3 tgc = E2/h; tga = £#, где h - высота резца. Разделив друг на друга правые и левые части уравнений, получим

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |