|

|

Читаемые статьи

Читаемые книги

Ссылки

|

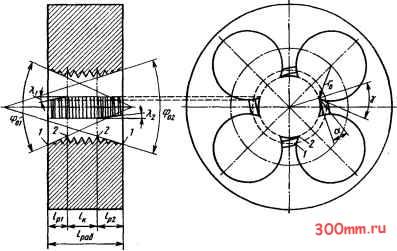

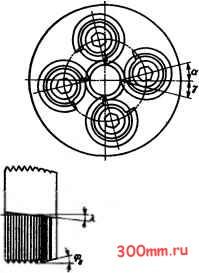

Главная > Технологические способы металлообработки мого диаметра (с учетом заданных допусков на размеры профиля резьбы) за один рабочий проход Ai- Рабочий проход гребенки осуществляется механизмом ходового винта привода продольной подачи станка с принудительным осевым перемещением гребенки на размер нарезаемого щага Р за один оборот заго- нарезают на поверхности заготовки два-три витка резьбы неполного профиля. Боковые поверхности режущих зубьев, находясь в контакте с боковыми сторонами нарезаемых резьбовых витков, образуют кинематическую пару типа ходовой винт - маточная гайка. Эта пара обеспечивает соосность геометрических  Рис. 16.7. Круглая плашка для нарезания наружной резьбы на стержнях товки. После завершения рабочего прохода гребенка отводится от заготовки поперечным перемещением А- и далее совершает холостой ход 4 в исходное положение. Применение резьбовых гребенок возможно только в том случае, если конфигурация обрабатываемой детали позволяет свободный ее подход в исходное положение и свободный выход после рабочего прохода. Метчию!, круглые плашки и саиоот-крывающиеся резьбонарезные головки крепятся в специальных качающихся или плавающих патронах, передающих инструменту только вращательное движение и необходимый для преодоления сил резания крутящий момент. Жесткого осевого и радиального базирования инструментов такие патроны не обеспечивают. На протяжении двух-трех первых оборотов резьбонарезные инструменты поджимаются к заготовке в осевом направлении пружиной патрона. За это время режущие зубья начальных витков режущей части осей резьбонарезного инструмента и обрабатываемой заготовки, а также взаимное осевое перемещение на шаг Р нарезаемой резьбы за каждый оборот инструмента или заготовки, т. е. такие специфичные условия обработки, как самоцентрирование и самоподача. Нарезание резьбы в этих условиях позволяет получать на деталях более точные резьбовые соединения, чем при использовании жестких патронов и принудительной подачи. При самоподаче точность профиля нарезаемой резьбы определяется только точностью профиля резьбонарезного инструмента, в то время как при принудительной подаче она будет зависеть от двух параметров - точности инструмента и размера подачи, определяемого, в свою очередь, точностью деталей привода. ЧИСЛО РЕЖУЩИХ ЗУБЬЕВ. Формирование профиля резьбы на заготовке осуществляется зубьями инструментов, расположенными на режущей части. Число режущих зубьев Zp, участвующих в срезании припуска во впадинах профиля резьбы, зависит от числа резьбовых витков на длине режущей части Zp и числа Кг гребенчатых режущих профилей, одновременно участвующих в работе. Как уже говорилось, режущий участок гребенчатьк резьбонарезньк инструмен- бенки, как призматические, так и круглые, а также одноканавочные метчики имеют по одному режущему гребенчатому профилю. Круглые плашки для нарезания резьб с малым шагом (Р < 2 мм) и двух- и трехканавочные метчики имеют соответственно два-три режущих профиля.

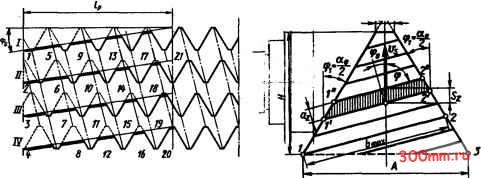

fat. Рис 16.8. Санооткрывающаяся р>еаьбонарезная головка тов образуется благодаря тому, что вершины части расположенных на них зубьев в пределах высоты Н резьбового профиля срезаны по наклонной линии 1-2 (см. рис. 16.5. ..16.8). Расстояние между точками 7 и 2 по оси инструмента, равное длине 1р режущей части, находят из уравнения (16.6) /р = ЯАвфо, где Я - высота профиля резьбы. Число режущих зубьев на одном режущем гребенчатом профиле равно (16.7) Z, =/р/Р= НДР 1вфо). Число гребенчатых режущих профилей зависит от типа инструмента и его конструктивного исполнения. Резьбовые гре- Стандартные метчики, круглые плашки и самооткрьшающиеся резьбонарезные головки для нарезания резьб диаметром от 6 до 25 мм обычно имеют четыре канавки или отверстия и такое же число (Хг - 4) режущих профилей. Метчики и плашки, предназначенные для нарезания резьб большого диаметра (свыше 25 мм), могут иметь 5. Общее число режущих зубьев на всех гребенчатых режущих профилях определяется зависимостью (16.8) Zp = z.X, = К,уР = К,Я/(Р tg фо). схема срезания гоипуска и формирования профиля резьбы. В процессе срезания припуска и формирования полного резьбового профиля каждый режущий зуб выполняет свою долю работы, определяемую его положением на режущей части инструмента. Если метчики, круглые плашки и самооткрывающиеся резьбонарезные головки имеют, например, четыре режущих гребенчатых профиля (Ку = 4), схема взаимного расположения всех режущих зубь- винтовую канавку (фезаемый слой заштрихован на контуре зуба 2). Затем по очереди в резание вступают зубья 3 и 4, далее расширяя и углубляя вырезаемую канавку. На втором обороте заготовки или инструмента в работу поочередно вступают зубья 5, 6, 7 и 8,  Рис. 16.9. Схепо ср эания припуска и форми> рования pesb6oBoro профиля но заготовке с последовательно расположенными зубьями гребенчатого инструмента ев на длине 1р в том порядке, в каком они последовательно участвуют в резании, показана в виде развертки на рис. 16.9. На первом режущем гребенчатом профиле (ряд Г) расположены режущие зубья 1, 5, 9, 13 и 17 (нумера-тщя зубьев соответствует очередности их участия в резании); на втором профиле (ряд 11) расположены режущие зубья 2, 6, 10, 14 и 18; на третьем профиле (ряд /) - режущие зубья 3, 7, 11, 15, 19 и, наконец, на четвертом профиле (ряд IV) - зубья 4, 8, 12, 16 и 20. Каждый последующий режущий гребенчатый профиль смещен слева направо относительно предыдущего на размер Р/К,. В процессе резания и формирования резьбового профиля на заготовке последовательно вступают режущие зубья /, 2, 3, 4, лежащие на первом витке режущей части. Зуб 1 на пути своего результирующего винтового движения резания вырезает на поверхности заготовки винтовую канавку (ее поперечное сечение на рис. 16.9 заштриховано), через четверть оборота заготовки или инструмента после зуба 1 в работу вступает зуб 2. Он расширяет и углубляет Рис. 16.Ю. Геометрические парометры режущих зубме гребенчатых инструментов и размеры срезаемого слоя лежащие на втором витке режущей части инструмента, и т. д. Каждый из режущих зубьев, вплоть до зуба 20, срезает едой материала, заштрихованный на соответствующем контуре зуба. Если совместить контуры слоев, срезаемых всеми зубьями режущей части, получившаяся картина соответствует схеме срезания всего припуска. Из рис. 16.9 видно, что площади поперечного сечения слоев, срезаемых разными зубьями, различны. На первых зубьях она возрастает, достигает максимума и затем постепенно уменьшается до нуля. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЖУЩЕЙ ЧАСТИ. Все режущие зубья гребенчатых резьбонарезных инструментов имеют по три режущих кромки, составляющие ломаный контур, например 11 -2 -3 (рис. 16.10). По протяженности режущие кромки, составляющие угол фо к оси резьбы (кромка 1 -2 ), обычно больше участков 1-1 и 7-2 , лежащих на боковых сторонах резьбового профиля. Только на нескольких последних зубьях режущей части они сопоставимы по длине. Поэтому режущие кромки, наклоненные под углом фо к оси резьбы, на всех режущих зубьях являются главными ре-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |