|

|

Читаемые статьи

Читаемые книги

Ссылки

|

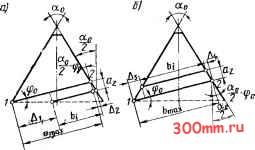

Главная > Технологические способы металлообработки жущими кромками главных режущих лезвий, выполняющих основную работу по срезанию припуска. Режущие кромки 1-Г и 3-2 , формирующие боковые профильные стороны (поверхности) на нарезаемой резьбе, являются вспомогательными режущими кромками. Согласно общему определению главный угол в плане ф измеряется между главной режущей кромкой и вектором скорости подачи Vg. Так как при нарезании резьбы гребенчатыми инструментами подача на каждый режущий зуб реализуется разностью высот смежных зубьев и поэтому направлена перпендикулярно оси инструмента, то главный угол в плане ф согласно схеме на рис. 16.10 равен (16.9) Ф = 90°-фо. Вспомогательный угол в плане ф1 на гребенчатых резьбонарезных инструментах измеряется между линией, параллельной вектору скорости подачи Vs и вспомогательной режущей кромкой (рис. 16.10): (16.10) Ф1 = ао/2, где о - угол профиля резьбы. Угол наклона главной режущей кромки X. измеряется между главной режущей кромкой и плоскостью, перпендикулярной вектору скорости резания. Его количественное значение и знак определяются соотнощением угла подъема нарезаемой резьбы и углом наклона стружечной канавки. Он положителен (X. > 0), когда срезаемая стружка отклоняется в сторону осевого перемещения инструмента, опережая его. Отвод стружки в этом случае не затрудняет процесс резания. Угол наклона главной режущей кромки отрицателен (К < 0), когда срезаемая стружка отклоняется в сторону, противоположную осевому перемещению инструмента. Стружка в этом случае направляется в канавки или отверстия между режущими гребенчатыми профилями. Отвод стружки через закрытые и узкие канавки и отверстия затруднен. Возможно застревание стружки в канавках метчиков или отверстиях плащек. что приводит к поломке инструмента или повреждению нарезанной на заготовке резьбы. Задний угол а на гребенчатых резьбонарезных инструментах измеряется между касательной к окружности нарезаемой резьбы на заготовке и касательной к задней поверхности инструмента (см. рис. 16.5.. .16.8). Обе линии лежат в плоскости, перпендикулярной оси нарезаемой резьбы. У гребенчатых резьбонарезных инструментов а = 8.. .10°. Передний угол у измеряется между касательной к передней поверхности инструмента и линией перпендикулярной радиусу нарезаемой резьбы в рассматриваемой точке (см. рис. 16.5... ...16.8). Обе линии лежат в плоскости, перпендикулярной оси нарезаемой резьбы. Передние углы на рассматриваемых инструментах берутся в пределах у = 10... .. .25°. ПАРАМЕТРЫ СРЕЗАЕМОГО СЛОЯ. Толщина слоя а (рис. 16.10), срезаемая каждым зубом режущего гребенчатого профиля, равна кратчайшему расстоянию между параллельными главными режущими кромками двух последующих зубьев винтового гребня, совмещенных в одной плоскости, и измеряется в этой плоскости в перпендикулярном им направлении: (16.11) flj = sin ф = cos Фо, где - подача на зуб в радиальном направлении. Допустимая толщина срезаемого слоя г зависит от механических свойств обрабатываемого металла Она тем меньше, чем пластичнее металл. Для пластичных сталей атах =0,1 мм; для углеродистых конструкционных сталей атм 0,15...0,2 мм; для чугунов атп % 0,25 мм. Срезание припуска слоями flj > 0,15 мм обычно ведет к ухудшению качества нарезаемых резьб. Из рис. 16.9 и 16.10 видно, что длина главных режущих кромок на зубьях режущих гребенчатых профилей переменна. Максимальную длину Ь ах (рис 16.10) имеет зуб, главная режущая кромка которого проходит через точку / основания зуба. Остальные зубья гре- бенчатого профиля срезают слои меньшей ширины. Максимальная ширина срезаемого слоя Ьтах может быть опредслена из косоугольного треугольника 1-2-3: fc ax/sin о = A/sin (180° - о - Фо) = = y4/sin (oto + Фо), где A=2Htg (ао/2) + е. Отсюда (16.12) = (2Я tg 0,5ао + е) sin ao/sin (ао + фо). Определим ширину слоя, срезаемого зубом, предшествующим зубу с главной режущей кромкой 1-2. Согласно схеме на рис. 16.11, а зубом, непосредственно предшествующим этому зубу, срезается слой, щирина которого с левой стороны меньше на размер Ai=a,/tg(po а с правой стороны больше на размер Д2 = aztg(0,5ao-Фo). Тогда у каждого из зубьев гребенчатого профиля, предшествующего зубу с кромкой 1-2, щирина срезаемого слоя bi = fcmax - flz/tg Фо + Or tg (0,5ao - фо), где i - номер зуба, отсчитываемый от зуба с кромкой 1-2. Подставив значение Ьах из уравнения (16.12), получим (16.13) Ь - (2tftg0,5ao + e)sinao ~ sin (ао + Фо) - iaДctgфo - tg(0,5ao - фо)]. Зубья гребенчатого режущего профиля, следующие за зубом с кромкой 1-2, также срезают слои постепенно уменьшающейся ширины. Согласно схеме на рис. 16.11, б пшрина срезаемого слоя этих зубьев с левой стороны уменьшается с каждым следующим зубом на размер Лз=actg(ao-фo), а с правой стороны на размер Д4 = aztg(0,5ao-фo). Тогда ширина слоя, срезаемая каждым i-M зубом гребенчатого профиля после зуба с кромкой 1-2, определяется по уравнению (16.14) I, (2HtgO,5ao + e)sinao ~ sin (ао + Фо) - ia, [ctg (ао - Фо) + tg (0,5ао - Фо)]  Рис. 16.11. Схема определения ширины b срезаемого слоя Поперечное сечение слоя, срезаемого каждым зубом режущего гребенчатого профиля, имеет форму трапеции (см. рис. 16.10). Площадь поперечного сечения срезаемого слоя поэтому может быть выражена как площадь трапеции высотой с основаниями hi и fc.+ i. (16.15) A=aAb, + bt+i)/2. § 16.4. НАРЕЗАНИЕ РЕЗЬБЫ ФРЕЗАМИ ФОРМИРОВАНИЕ РЕЗЬБОВЫХ ВИТКОВ ФРЕЗЕРОВАНИЕМ. Резьбу с шагом Р > 3 мм треугольного и трапецеидального профилей фрезеруют дисковыми профильными резьбовыми фрезами (рис. 16.12). Резьбы треугольного профиля с шагом Р = 1.. .3 мм фрезеруют многодисковыми резьбовыми фрезами (рис. 16.13).- Оба типа фрез срезают с поверхности заготовок припуск и формируют винтовую резьбовую канавку заданного резьбового профиля с шагом Р. При этом принцип, свойственный фрезерованию любых заготовок, в том числе и тел вращения, остается неизменным. Все режущие зубья фрезы срезают одинаковые по форме и площади сечения слои и принимают равное участие в формировании боко- вых профильных сторон резьбы. Как это свойственно фрезерованию, на боковых сторонах резьбового профиля каждый зуб фрезы оставляет несрезанным остаточное сечение, что ведет к образованию периодически повторяющихся микронеровностей и определяет шероховатость поверхности.

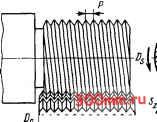

Рис 16 12 Схеме фрезерования резады одно-дисковой фрезой НАРЕЗАНИЕ РЕЗЬБЫ ДИСКОВОЙ РЕЬБОВОЙ ФРЕЗОЙ. Ось вращения дисковой резьбовой фрезы (см. рис. 16.12) наклонена к оси заготовки под углом ст подъема резьбы, определяемым шя! ом Р и средним диаметром резьбы D2: Перед началом работы дисковую фрезу устанавливают в исходное положение так, чтобы за один рабочий проход вдоль заготовки фреза обработала винтовую канавку полного профиля высотой Я. После включения станка его механизмы обеспечивают взаимосогласованное вращение фрезы Z)r и обрабатываемой заготовки Ds, а также поступательное движение фрезы вдоль оси заготовки на размер нарезаемого шага Р за каждый ее оборот. Процесс фрезерования резьбы начинается врезанием дисковой фрезы с правого (по рисунку) торца заготовки. НАРЕЗАНИЕ РЕЗЬБЫ МНОГОДИСКОВЫМИ РЕЗЬБОВЫМИ ФРЕЗАМИ. Многодисковые резьбовые фрезы можно рассматривать как набор некоторого числа i однодисковых фрез с треугольным резьбовым профилем, расположенных вдоль оси на расстоянии, равном шагу Р резьбы, но изготовленных в виде целой неразборной конструкции. Каждый входящий в состав многодисковой фрезы элементарный дисковый участок может автономно фрезеровать винтовую канавку полного резьбового профиля. Многоди- сковой фрезой одновременно можно фрезеровать i смежных винтовых канавок треугольного резьбового профиля. При этом весь процесс нарезания производится за время поворота заготовки на 1,1... 1,2 оборота вокруг своей оси, а i витков, фрезеруемых на заготовке одновременно всеми j элементарными ди-  IJIIIiUIJUIIIJMUUli miiiuuiiiiiiiiijiJLi UJMIIUlMJIiniinii!  Рис. 16.13. Схема фрезерования резьбы многодисковой фрезой сковыми фрезами, образуют одну общую винтовую резьбовую канавку. Чтобы все элементарные дисковые фрезы могли работать в равных условиях и формировать по одному резьбовому витку, многодисковые резьбовые фрезы, как показано на рис. 16.13, устанавливаются параллельно оси заготовки, но при этом происходит незначительное искажение профиля нарезаемой резьбы. Фрезерование начинается с радиального врезания многодисковой фрезы, совершающей одновременно вращательное движение D, в неподвижную заготовку. Врезание заканчивается, когда фреза займет исходное noJЮжeниe для начала рабочего процесса формирования резьбы с заданным средним диаметром D2 и высотой профиля Я. Затем поперечная подача врезания прекращается и включается вращательное движение Ds заготовки и осевое перемещение /) фрезы на шаг Р за каждый оборот обрабатываемой заготовки. Вращательное движение обрабатываемой заготовки количественно вьфажается подачей S, мм/зуб. ЧИСЛО РЕЖУиЩХ ЗУБЬЕВ РЕЗЬБОВЫХ ФРЕЗ. На резьбовых фрезах различных конструкций число z режу-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |