|

|

Читаемые статьи

Читаемые книги

Ссылки

|

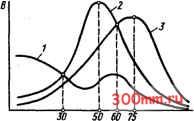

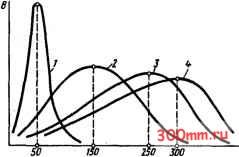

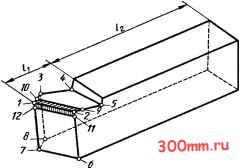

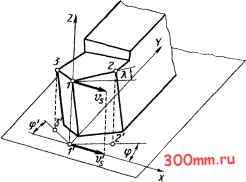

Главная > Технологические способы металлообработки ствует высоким скоростям резания v 200 м/мин, что согласуется с их возможностями по температуростойкости. Более подробное рассмотрение износостойкости твердых сплавов этой подгруппы (рис. 2.9) показывает, что увеличение в составе сплава карбидов титана сокую износостойкость (кривая 6 на рис. 2.7). При обработке конструкционных сталей максимум износостойкости мине-ралокерамики находится в области скоростей резания порядка 300 м/мин, а при обработке чугунов - х 600 м/мин. Нитрид бора (эльбор) и синтетический  Цм/мии Рис. 2.8. Сравнительная износостойкость быстрорежущих сталей: f - высокованадиевые быстрорежущие стали: 2 - высоковольфраиистые быстрорежущие стали; З-средне- и нижо-волы>рамистые быстрорежущие стали  Цм/мии Рис. 2.9. Сравнительнаяимососгойкостьтаер-дых сплавов подгруппы ВТК: f-быстрорежущие стали; 3 -твердый сплав Т15К6: 3 -твердый сплав Т30К4; 4 -твердый сплав Т60К6 ведет к смещению максимума износостойкости в сторону больших скоростей резания. Так, при обработке стали 45 увеличение содержания в сплаве карбида титана TiC от 15 до 60% позволяет увеличить скорость резания, соответствующую , максимальной износостойкости, в 2 раза. Инструменты, оснащенные пластинками из твердых сплавов подгруппы ВТК, используются для высокопроизводительной обработки конструкционных сталей. Минералокерамика имеет весьма вы- алмаз имеют износостойкость большую, чем все остальные инструментальные материалы. Инструменты, оснащенные этими материалами, способны вести чистовую обработку со скоростями резания до 1000 м/мин. Разработка новых марок инструментальных материалов неизменно будет вестись по пути повышения рассмотренных двух свойств - температуро- и износостойкости, определяющих режущую способность инструментов. Геометрические параметры режущей части резца и срезаемый слой § 3.1. РЕЖУЩАЯ ЧАСТЬ ИНСТРУМЕНТОВ КОНСТРУКТИВНЫЕ ЭЛЕМЕНТЫ ИНСТРУМЕНТА. Токарные резцы (рис. 3.1) и металлорежущие инструменты всех других видов имеют присоединительную часть (участок /г) в виде державки или корпуса, а также режущую часть (участок h), с помощью которой осуществляется процесс срезания стружки. Режущая часть состоит из одного или нескольких конструктивно обособленных режущих элементов (зубьев), которые могут работать одновременно или последовательно, непрерывно или с перерывами, вступая в работу друг за другом. Каждый режущий элемент имеет переднюю поверхность и одну или несколько задних поверхностей, из которых одна называется главной задней поверхностью, а остальные - вспомогательными задними поверхностями. Передняя поверхность обращена по ходу относительного рабочего движения в сторону срезаемого слоя на обрабатываемой заготовке. По передней поверхности перемещается обра-зовавщаяся при резании стружка. Задние поверхности, главная и вспомогательные, обращены в сторону поверхности резания обработанной поверхности. Передняя и задняя поверхности ограничивают материальное тело каждого элемента режущей части инструмента. Передняя и задняя поверхности, взаимно пересекаясь, образуют соответственно главную и вспомогательную режущие кромки. Точка пересечения главной и вспомогательной режущих кромок носит название вершины режущей части. Режущие кромки и примыкающие к ним контактные поверхности на передней и задней поверхностях в совокуп- ности образуют лезвия, также соответственно называемые главным лезвием и вспомогательными лезвиями. Преодолевая сопротивление, лезвия врезаются в металл заготовки и на всем пути относительного рабочего движения срезают с нее впереди лежащий слой  Рис. 3.1. Конструктивные элементы режущей части резца металла, превращая его в стружку. На всех инструментах лезвия в поперечном сечении имеют форму клина, с одной стороны ограниченного передней, а с другой - задней поверхностью. РЕЖУЩАЯ ЧАСТЬ ТОКАРНОГО РЕЗЦА. На рис. 3.1 показана режущая часть токарного проходного резца. Она состоит из передней поверхности (контур 1-2-5-4-3-1), главной задней поверхности (контур 1-2-6-7-1) и вспомогательной задней поверхности (контур 1-3-8-7-1). Передняя и главная задняя поверхности в пересечении образуют главную режущую кромку (линия 1-2), а передняя и вспомогательная задняя поверхности - вспомогательную режущую кромку (линия 1-3). Главная и вспомогательная кромки, пересекаясь, образуют вершину резца (точка 1). Основную работу, связанную со срезанием припуска, выполняет главное лезвие, состоящее из главной режущей кромки и примыкающих к ней контактной площадки (заштрихованный контур 1-2-9-10-1) на передней и контактной площадки (заштрихованный контур 1-2-11-12-1) на задней поверхностях. По длине главное лезвие всегда больше вспомогательных. ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЖУЩЕЙ ЧАСТИ. Положение передних и задних поверхностей, главных и вспо- могательных режущих кромок, образующих режущие элементы (зубья), координируется относительно корпуса инструмента системой угловых размеров, называемых геометрическими параметрами. Конкретные числовые значения геометрических параметров простав-  Рис. 3.2. Угловые параметры, определяющие положение главной и вспомогательной режущих кромок ляются на рабочих чертежах инструментов таким образом, чтобы по ним можно было, во-первых, изготовить режущие элементы (зубья) заданной формы и, во-вторых, проверить точность изготовления всех углов универсальными или специальными контрольно-измерительными инструментами и приборами. Геометрические параметры, присущие режущим элементам различных инструментов, могут быть рассмотрены на примере проходного токарного резца (рис. 3.2). Режущую часть резца привяжем к пространственной прямоугольной системе координат с осями х, у, г. Геометрическая ось резца параллельна оси у, а нижняя опорная плоскость корпуса резца совмещена с горизонтальной плоскостью ху. Принимается условие, что ось вращения обтачиваемой заготовки параллельна оси х и расстояния от этой оси и от точки / вершины резца до плоскости ху одинаковы. В этом случае принято говорить, что резец установлен на высоте оси вращения заготовки или резец установлен по центру задней бабки станка . Предполагается также, что при продольной обточке движение подачи со скоростью направ- лено вдоль оси X для врезания главной режущей кромки в заготовку. Условно исходной точкой приложения вектора скорости подачи принимается вершина резца 1. На чертежах положение главной и вспомогательной режущих кромок определяется в координатной плоскости ху (горизонтальной плоскости проекций). Для этого главная и вспомогательная режущие кромки проецируются на эту плоскость. Проекцией главной режущей кромки является линия Г-2, образующая с проекцией вектора скорости подачи v угол ф. Проекция вспомогательной режущей кромки 1~3 образует с линией проекции вектора скорости подачи угол ф1. Угол ф и ф1 называются углами в плане. Таким образом, согласно построению главным углом в плане ф называется угол, измеряемый в горизонтальной координатной плоскости между проекцией на нее вектора скорости подачи и проекцией главной режущей кромки. Вспомогательным углом в плане ф1 называется угол, измеряемый в горизонтальной координатной плоскости между проекцией на нее вспомогательной режущей кромки и линией, на которой лежит вектор скорости подачи. Главная режущая кромка может быть параллельна или наклонена под некоторым углом к координатной плоскости ху. На рис. 3.3 показаны три возможных положения главной режущей кромкнс 1-2. Резцы А, Б к В своими нижними опорными плоскостями совмещены с плоскостью ху. Вершины ] всех резцов лежат на линии М - М, параллельной плоскости ху. При этом резцы установлены так, что их главные режущие кромки лежат в плоскости Н, перпендикулярной плоскости ху и проходящей через линию М - М. У резца А вершина 1 является самой низкой точкой главной режущей кромки, которая оказывается лежащей над горизонтальной линией М - М, образуя с ней положительный угол L У резиа Б главная режущая кромка целиком лежит на линии М - М, в связи с чем угол X = 0. У резца В вершина 1 является точкой главной режущей кромки, наиболее удаленной от координатной плоскости ху - кромка лежит под горизонтальной

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |