|

|

Читаемые статьи

Читаемые книги

Ссылки

|

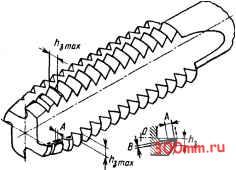

Главная > Технологические способы металлообработки ВИЙ резания нарезание резьб всегда ведется с применением смазывающе-охлаждающих жидкостей. При нарезании резьб на чугунных заготовках применяются нефтяные масла, а на стальных заготовках также и эмульсии. Использование смазывающе-охлаждающих жид-  Рис. 16.17. Следы износа на лезвиях метчика костей позволяет повысить точность нарезаемых резьб и улучшить шероховатость их поверхностей. § 16.6. режимы резания резьбо нарез н ы м и инструментами СКОРОСТЬ РЕЗАНИЯ. При резьбо-нарезании скорость резания, рассчитанная по заданной стойкости инструмента, может оказаться слишком высокой, чтобы при этом выполнялись требования к качеству нарезаемых резьб и безопасности труда. Опыт показывает, что с помощью круглых плашек наиболее качественные резьбы на заготовках из сталей повышенной пластичности можно получить при скорости резания V2 м/мин, а при реэании более твердых и менее пластичных сталей при t; 4... 5 м/мин. При резании самооткрывающимися резьбонарезными головками предпочтительна скорость резания t; < 12... ...16 м/мин. При более высоких скоростях резания резьбовые витки на заготовке повреждаются или разрушаются. Практически скорости резания метчиками принимают в пределах v- 10... ...20 м/мин, хотя быстрорежущими ав- томатными метчиками можно нарезать резьбы в гайках со скоростями резания t; < 50 м/мин. Скорость резания метчиками, круглыми плашками и самооткрывающимися резьбовыми головками вычисляют по уравнению (16.17) где С - коэффициент, учитьшающий условия обработки; D - наружный диаметр резьбы; К - поправочный коэффициент, учитьшающий марку обрабатываемого материала и вид инструмента; Г- назначаемая стойкость, мин; Р - шаг резьбы, мм. Скорость резания резьбовыми резцами, одно- и многодисковыми фрезами рас-считьшают по уравнению (16.18) где - окружная подача заготовки, мм/зуб; все остальные обозначения такие же, как в уравнении (16.17). Значения коэффициентов С и показателей степени те, х и у для всех видов резьбонарезных инструментов приведены в табл. 16.1, а значения коэффициентов К - в табл. 16.2. При нарезании резьбы резьбовыми резцами с выходом в канавку шириной / (см. рис. 16.2) ограничивающим фактором на назначение скорости резания является время т на отвод резца: ьпО (1ШРт). При ручном отводе резца время т может быть взято в пределах 0,01... ...0,04 мин. Если на станке нет частоты вращения, соответствующей рассчитанной по уравнениям (16.17) или (16.18) скорости резания, то берут ближайшую меньшую частоту вращения Ир и для него пересчитывают скорость fp = я£)Ир/1000. СТОЙКОСТЬ. Под стойкостью резьбонарезных инструментов понимается суммарное время, затраченное на нарезание резьбы на Кг однотипных за- Таблица 16.1. Значении коэффициентов С, С и показателей степени т, х, у уравнений скорости резания и крутящего момента при нарезании резьбы на деталях из конструкционной стали 45

готовках до момента, когда износ по задней поверхности резьбонарезных инструментов достигает критерия износа зтах- Стойкость Т подсчитывают по уравнениям (16.17) и (16.18), разрешенным относительно стойкости инструмента. Для метчиков, круглых плашек и самооткры-ваюшихся резьбонарезных головок (16.20) для резьбовых резцов, одно- и многодисковых резьбовых фрез (16.21) yPSl КРУТЯЩИЙ МОМЕНТ РЕЗАНИЯ И ЭФФЕКТИВНАЯ МОЩНОСТЬ. Суммарное воздействие моментов сил реза- ния, приложенных к лезвиям, и моментов сил трения, действующих на боковых поверхностях всех зубьев, осуществляющих срезание припуска и формирование резьбового профиля, ведет к появлению крутящего момента. Чем больше зубьев находится в процессе резания, тем больше крутящий момент. Когда работают все зубья, расположенные на длине режущей части /р гребенчатых резьбонарезных инструментов, крутящий момент достигает наибольшего значения. При нарезании резьб в сквозных отверстиях (гайках), когда длина режущей части /р больше глубины отверстия /д (рис. 16.18), одновременно в работе может находиться только часть режущих зубьев, равная Zo = /дК,/Р, где - число режущих резьбовых профилей; Р - шаг резьбы. При этом мак- Таблица 16.2. Значения поправочных коэффициентов и К в уравнениях скорости резании и крутящего момента

симальный крутящий момент развивается в тот момент, когда режущая часть метчика пройдет вдоль оси детали расстояние, равное глубине отверстия (высоте детали) /д. При дальнейшем продвижении метчика вдоль оси детали (см. рис. 16.9) ширина срезаемого слоя каждым режущим IlllliWili Рис. 16.18. Положение нарезаемой гайки на режущей части гаечного метчика зубом уменьшается, что вызывает уменьшение суммарного поперечного сечения срезаемого слоя и уменьшение крутящего момента. На практике крутящий момент резания резьбонарезными инструментами измеряют динамометрами. По результатам измерений выведено уравнение крутящего момента в ньютон-метрах для разных типов резьбонарезных инструментов: (16.22) М,р = СмКм1УР\ где D - наружный диаметр нарезаемой резьбы, мм; Р - шаг нарезаемой резьбы, мм. Значения коэффициента и показателей степени хну для некоторых обрабатываемых материалов и различных типов инструментов приведены в табл. 16.1, а значения коэффициента приведены в табл. 16.2. Эффективная мощность в киловаттах, затрачиваемая на нарезание резьбы, определяется по уравнению (16.23) = 60М,рИ, где Мр - крутящий момент, кНм; п - частота вращения об/мин. РЕСУРС. Эта величина оценивается длиной L резьбового стержня или резьбового отверстия, нарезанного за время стойкости Т. (16.24) L= РпТ, где Р - шаг нарезаемой резьбы; п - частота вращения шпинделя; Г- стойкость резьбонарезного инструмента. Общий ресурс при использовании многократно переточенного инструмента равен Lo = Pn(T+Ti + T2 + ...+ n, где Ti, Гг, ..., Г,- - стойкость инструмента после 1-й, 2-й, i-й переточки. ЭНЕРГОЗАТРАТЫ ПРИ РЕЗЬБОНА РЕЗАНИИ- Расчет удельных энергозатрат при резьбонарезании производится по уравнению (16.25) Э = WIm,. где W-работа, затраченная в процессе резьбонарезания; m - масса металла, срезанная резьбонарезным инструментом за это время. При действии крутящего момента Мкр приведенная к среднему диаметру суммарная сила резания Рпр = 2M,D2, где D2 - средний диаметр резьбы. Приведенная сила резания Рдр в процессе резания, например в течение часа, совершает работу (16.26) W= mmDiPnp = 60пл1)22Мкр/1)2 = = 120плМкр. Так как площадь впадины резьбового профиля АА = HP 12, то объем металла, удаленного из одного резьбового витка, ДГ= пАА02 = лНРП2/2, где Н - высота резьбового профиля; Р - шаг резьбы; D2 - средний диаметр резьбы. При частоте вращения заготовки или инструмента, равной п, об/мин, объем материала, срезанного за час работы, равен V= 60ттНРП2/2 = 30ттНРП2, а масса срезанного металла равна

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |