|

|

Читаемые статьи

Читаемые книги

Ссылки

|

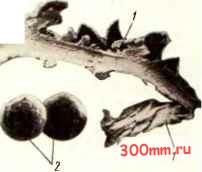

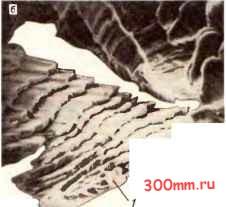

Главная > Технологические способы металлообработки Абразивные инструменты на керамической связке изготовляют всех степеней твердости, инструменты на бакелитовой связке - только от СМ1 до Т1; для инструментов на вулканитовой связке твердость не указывается. В процессе шлифования абразивные зерна инструментов изнашиваются тем интенсивнее, чем тверже обрабатываемый материал и чем вьоие его истирающие свойства. С изнашиванием зерен возрастают силы резания, способные выломать (вырвать) из режущей поверхности круга изношенные зерна. Выламывание изношенных зерен приводит к обновлению режущей поверхности - включению в резание неизношенных зерен из нижних слоев круга. Таким образом, происходит самозатачивание круга, сопровождаемое изменением положения режущей поверхности (уменьшением наружного диаметра при плоском и круглом шлифовании). Чтобы использовать свойство самозатачивания абразивных инструментов, шлифование твердых материалов с повышенными истирающими свойствами ведут мягкими шлифовальными кругами. Например, заточка твердосплавных инструментов ведется кругами с твердостью М2... СМ2. Чем мягче обрабатываемый материал, тем тверже выбирают круги: шлифование термообработанных конструкционных и инструментальных сталей твердостью HRC 50...65 ведут электрокорундовыми кругами с твердостью СМ и С; шлифование конструкционных сталей и чугунов в состоянии поставки - электрокорундовыми кругами с твердостью СТ, а сплавов алюминия и меди - кругами с твердостью Т1. Круги с твердостью ВТ и ЧТ используются для предварительной обработки и очистки литья, снятия грата на сварных швах, обработки заготовок в заготовительных цехах, т. е. когда не требуются высокая точность обработки и высокое качество обрабатываемых поверхностей. С изменением твердости изменяется пористость круга. В абразивных инструментах на керамической связке объем пор уменьшается с 46,5 у кругов с твердостью Ml до 33% у кругов с твердостью СТЗ. § %7Л, ПОТЕРЯ ДЁРАЗИВНЫМИ ИНСТРУМЕНТАМИ ЭКСПЛУАТАЦИОННЫХ СВОЙСТВ и их ПРАВКА ЗАСАЛИВАНИЕ РЕЖУЩЕЙ ПОВЕРХНОСТИ. процессе шлифования каждое режущее зерно абразивного инструмента вырезает царапину на поверхности обрабатываемой заготовки, превращая срезаемый металл в стружку. На протяжении всего рабочего цикла, соответствующего углу контакта ф, срезаемая каждым зерном стружка может накапливаться только в замкнутом со всех сторон объеме поры, расположенной между соседними зернами режущей поверхности. В результате деформаций, происходящих с высокой скоростью, и трения срезанная стружка нагревается до температур выше 1000 °С, вплоть до температуры плавления обрабатьшаемого материала. На рис. 17.10 приведены примеры внешнего вида стружки, образовавшейся при шлифовании: срезанный материал 1 претерпел интенсивные пластические деформации, а часть его была расплавлена и после охлаждения имеет вид шариков 2. За время холостого цикла, соответствующего повороту круга на угол (2п - ф), накопившаяся в объеме поры стружка под действием центробежных сил и потока охлаждающей жидкости имеет возможность удаляться из пор. Внешним проявлением этого является сноп искр, вылетающих из-под круга. Однако часть стружки застревает в объемах пор и через некоторый промежуток времени поры на режущей поверхности оказываются заполненными обрабатываемым материалом. Такое явление принято называть засаливанием круга. Засаленный круг теряет режущие свойства, и поверхность заготовки контактирует не с зернами абразива, а со стружкой из обрабатываемого материала, находящейся в порах шлифовального круга. Заса-ленность абразивного инструмента вызывает повышение затрат энергии, вьщеле-ние большого количества теплоты и по-вьппение температуры на режущей поверхности круга и обрабатываемой поверх- ности заготовки. Это, в свою очередь, может привести к снижению качества и даже к браку шлифуемой детали, выраженному прижогами на обработанной поверхности. Визуальным признаком брака являются цвета побежалости на шлифуемой поверхности. Они возникают и размеры. При этом более интенсивно изнашиваются места угловых переходов и выступов, где абразивные зерна менее прочно скреплены связкой и где осуществляется наибольший съем обрабатываемого материала. Так, например, шлифовальные круги формы ПП, работающие га?*-   РИС. 17.10. Фотографии стружек из стали 45 (а) и стали Х18н10т (б), срезаемых шлифовальными кругами при нагреве поверхности до температур 250...300°С, при которых в поверхностных слоях могут произойти структурные изменения и образование трещин. ИЗНОС РЕЖУЩЕЙ ПОВЕРХНОСТИ . Абразивные инструменты со степенью твердости М и СМ изнашиваются преимущественно благодаря их способности к самозатачиванию. Абразивные зерна этих кругов вырьшаются или выкрашиваются действующими силами резания и трения. Более твердые абразивные инструменты (со степенью твердости С, СТ и Т) изнашиваются вследствие частичного раскрашивания зерен и частичного изнашивания вершин зерен от истирающего действия обрабатываемого материала. В результате изнашивания на вершинах абразивных зерен образуются изношенные площадки, которые препятствуют внедрению абразивных зерен в обрабатываемый материал. Такие круги считаются изношенными и для дальнейшей работы непригодны. По мере изнашивания режущие поверхности постепенно изменяют форму наружной цилиндрической поверхностью, изнашиваются не равномерно по всей ширине круга В, а в основном по краям на участках и В (рис. 17.11). Это может привести к возникновению на детали погрешностей формы в виде конусности при круглом шлифовании и в виде уступов при плоском. ПРАВКА АБРАЗИВНЫХ ИНСТРУМЕНТОВ. Для возвращения шлифовальным кругам режущей способности после засаливания или износа режущих лезвий абразивных зерен, а также для придания кругам заданной формы необходимо производить их правку. На предварительных обдирочных операциях, когда не предъявляется высоких требований к точности и шероховатости шлифованной поверхности, правку выполняют металлическими звездочками и шарошками, закрепленными в державках на столах станков, а также монолитными твердосплавными дисками, обломками твердых абразивных кругов, брусками из крупно- и среднезернистых карбидов кремния, закрепленными в оправках. На чистовых операциях, когда необходимо обрабатывать поверхности точно и качественно, и при заточке режущего инструмента правку проводят обкатыванием правочными роликами, выполненными из твердого сплава или из абразивных материалов, а также алмазными каранда-

Рис. 17. 11. Характер износа шлифовального круга гри круглом и плоском шлифовании шами. Праврчные ролики могут иметь профильный контур для точной правки профильных (фасонных) шлифовальных кругов. Правочные ролики раздавливают и выламывают зерна на подвергаемой правке режущей поверхности круга. Алмазные карандаши представляют собой державки, в которых механически (зачеканкой) или с помощью связующих веществ (металлической связкой) закреплены алмазы различных размеров. В карандашах марки Н алмазы располагаются неупорядоченно; в карандашах марки С - слоями, а в карандашах марки Ц - цепочкой вдоль оси. Правка изношенного шлифовального круга алмазными карандашами выполняется, как обточка круга по его режущей поверхности на глубину А (рис. 17.11), обеспечивающую удаление изношенных абразивных зерен и восстановление заданной формы режущей поверхности круга. § 17.6. ФОРМИРОВАНИЕ OiPABOTAHHbiX ПОВЕРХНОСТЕЙ ПРИ ШЛИФОВАНИИ На наружных круглошлифовальных станках шлифовальный круг обычно совершает только одно движение - вращение вокруг своей оси, являющееся главным движением резания D. Движения всех видов подач - продольной, поперечной и окружной - совершает обрабатываемая заготовка. Процесс наружного круглого шлифования осуществляется в следующем порядке (рис. 17.12): 1) включается вращение Dr шлифовального круга; 2) включается вращение обрабатываемой заготовки (движение окружной подачи Ds); 3) включается возвратно-поступательная подача заготовки; 4) после каждого двойного хода заготовки (из положения А в положение и обратно) вручную осуществляется движение поперечной подачи Dsnon заготовки до тех пор, пока шлифовальный круг и заготовка не придут в соприкосновение, о чем свидетельствует появление первых искр. Далее включается механизм автоматической поперечной подачи, который срабатывает, когда заготовка оказывается в исходном положении и в автоматическом режиме повторяются в последовательном порядке: первый двойной ход {1-1-1), поперечная подача (1-2), второй двойной ход (2-2-2), поперечная подача 2-3 и т. д., пока не будет срезан оставленный на шлифование припуск 6, т. е. 6 = ipSnon, где i - число двойных ходов на фезание припуска. После этого механизм автоматической поперечной подачи выключается. В замкнутой технологической системе (станок - приспособление - инструмент-заготовка) всегда существуют упругие деформации, возникающие в результате действия сил резания. Под действием радиальной составляющей силы резания шпиндельная бабка упруго отжимается и припуск 6 за ip рабочих ходов срезается не полностью. Чтобы срезать весь припуск, повысить точность обрабатываемого размера и уменьшить шероховатость шлифуемой поверхности, процесс

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |