|

|

Читаемые статьи

Читаемые книги

Ссылки

|

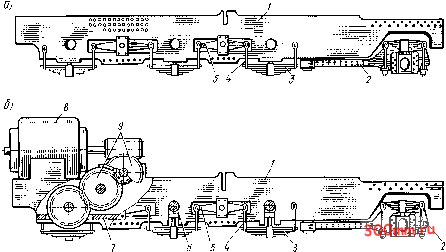

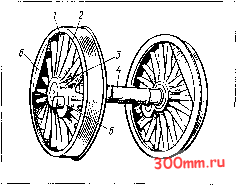

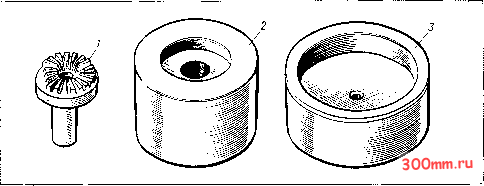

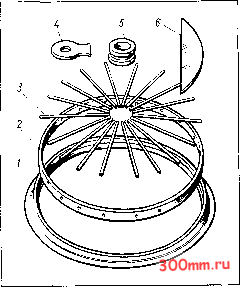

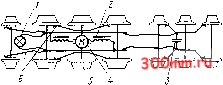

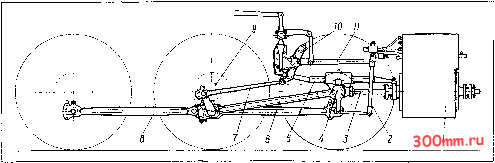

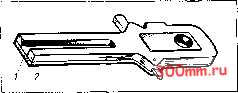

Главная > Направления железнодорожного моделизма ческого стекла - склеивают. Полотна рамы выпиливают напильниками и надфилями, обрабатывая одновременно обе заготовки полотен, соединенные между собой. Вырезы в раме (окна) высверливают, а затем их стороны обрабатывают надфилями. Изготовленные полотна рамы и межрамные крепления соединяют между собой. Отверстия для осей сверлят после сборки рамы. Если редуктор размещен в корпусе паровоза, то сборку редуктора ведут одновременно со сборкой рамы; оси колесных пар при этом вставляют не в отверстия, а в вырезы рамы и крепят снизу прижимной пластиной (рис. 171, б). После сборки рамы проверяют работу редуктора, подключив электродвигатель по временной схеме. Затем приступают к декоративному оформлению рамы. На полотнах рамы высверливают отверстия диаметром 0,8 мм (можно не сквозные) в местах расположения топочных связей. Делают имитацию заклепочных и болтовых соединений рамы. Для этого на раму можно напаять или наклеить пластинки меди, латуни толщиной 0,2-0,3 мм с выдавленными заклепочными головками. Способ декоративного воспроизведения заклепочных щвов на тонком листе описан в главе X. Головки крупных болтов можно имитировать другим способом - в полотнах рамы сверлят отверстия диаметром 0,5-1 мм и в них вставляют отрезки проволоки соответствующего диаметра, выступающие над полотнами рамы на 0,5 мм. Для удобства сборки детали рессорного подвешивания изготавливают из того же материала, что и раму. Листовые рессоры можно сделать при помощи штангенциркуля. В заготовке толщиной 1,5-2 мм сверлят отверстие диаметром 0,5 мм. По нониусу движок штангенциркуля устанавливают на размер, соответствующий радиусу изгиба рессоры; подвижную ножку штангенциркуля вставляют в отверстие в заготовке, а неподвижной ножкой на заготовке прочерчивают канавку. Изменяя по нониусу расстояние между ножками штангенциркуля на 0,2-0,3 мм, на заготовке наносят канавки по числу листов в рессоре. Далее, выпилив из общей заготовки необходимый   Рис. 171. Экипажная часть модели паровоза: а - без привода; б - с приводом; / - рама; 2 - бегунковая тележка; 3 - рессоры; 4 - рессорные подвески; 5 - балансиры; 6 - оси; 7 - прижимная пластина; 8 - электродвигатель; 9 - редуктор Рис. 170. Модель паровоза серии Н (авт. Б. С. Федоров) элемент, его обрабатывают напильниками и надфилями, придавая конфигурацию рессоры. Рессоры также можно делать наборными из отдельных пластин толщиной 0,2-0,3 мм. В средней части рессоры накладывают хомут из полоски толщиной 0,3-0,5 мм. Рессоры крепят к раме через рессорные подвески и балансиры. Толщина заготовок балансиров должна соответствовать толщине полотен рамы. Рессорные подвески выпиливают из полосок толщиной 0,5 мм, изгибают и соединяют с рессорами и балансирами пайкой или склеиванием. В экипажную часть паровоза входят поддерживающие и бегун-ковые тележки (в данном примере только бегунковая, см. рис. 171). При изготовлении тележек соблю- дается та же последовательность, что и при изготовлении рамы. Собранная тележка крепится к раме на шарнире, обеспечивающем отклонение тележки от продольной оси паровоза в горизонтальной плоскости при прохождении кривых. Для обеспечения плавного движения модели оси тележек должны быть подпружинены и иметь вертикальный разбег в пределах 1,5-2 мм. Колеса для моделей локомотивов имеют металлические бандажи, с которых осуществляется съем тока. Два колеса, запрессованных на оси, образуют колесную пару (рис. 172). Положение колес на оси, ширина бандажа, высота гребня и другие параметры модельных колесных пар должны точно соответствовать требованиям норм NEM 310 и 311 (см. главу IX). 9999994  Рис. 172. Колесная пара паровоза: / - спицевой колесный центр; 2 ~~ бандаж; 3 - ступица; 4 - ось; 5 - кривошип; 6-противовес В условиях домашнего моделирования колеса для моделей подвижного состава следует по возможности использовать от моделей промышленного изготовления. Однако часто из-за несоответствия диаметра и числа спиц колеса приходится делать самостоятельно. Колеса со спицевым колесным центром можно изготавливать в пресс-форме из полистирола или самотвердею- щих пластмасс, используемых в зубном протезировании. Пресс-форма (рис. 173) для изготовления колес состоит из матрицы, корпуса и крышки; делают эти детали из металла на токарном и фрезерном станках. Особое внимание уделяют чистоте обработки поверхностей матрицы. При изготовлении колес из самотвердеющих пластмасс процесс состоит из следующих операций: в пресс-форму закладывают металлический бандаж колеса и втулку (ступицу) для оси, заполняют пресс-форму жидкой пластмассой, закрывают крышкой и сжимают в тисках. Через 15-20 мин, когда заканчивают процесс твердения пластмассы, пресс-форму разбирают и из нее шпилькой диаметром, соответствующим диаметру отверстия в центре матрицы, выталкивают готовое колесо. Полученное изделие зачищают от облоев. При изготовлении колес из полистирола пресс-форму заполняют под давлением через литник на ручных или полуавтоматических полистироловых прессах.  Рис. 173. Пресс-форма для изготовления колес: / - матрица; 2 - корпус; 3 - крышка Если отсутствует возможность изготовления пресс-формы, колеса со спицевым колесным центром можно сделать сборными. Конструкция такого колеса показана на рис. 174, а его изготовление ведется в следующей последовательности. На токарном станке вытачивают бандаж, внутреннее кольцо и втулку. Спицы делают из проволоки или листового металла толщиной до 1 мм. При этом бандаж делают из стали, а кольцо, втулку и спицы из любого металла, подвергающегося пайке. Окружность внутреннего кольца размечают на части соответственно количеству спиц и в зависимости от материала спиц в местах их расположения делают отверстия или пропилы. Сборку колеса выполняют на деревянном бруске с гладкой поверхностью. Если для спиц использован листовой материал, то для улучшения качества сборки на бруске намечают условный центр и относительно его при помощи угломера или транспортира размечают положение спиц будущего колеса. Острым ножом по линиям разметки спиц делают прорези на глубину 1 мм. в намеченном центре сверлят отверстие для оси, вставляют ось и на нее надевают центровочную бабышку, диаметром, равным внутреннему диаметру кольца. На бабышку надевают кольцо и его положение фиксируют маленькими гвоздями, которые забивают в брусок через небольшие интервалы. Центровочную бабышку снимают, а на ось надевают втулку (ступицу). В отверстия или надрезы внутреннего кольца и в канавку во втулке вставляют спицы, причем спицы, изготовленные из листа, должны входить в прорези на деревянном бруске. Выверив положение спиц, их можно зафиксировать на поверхности бруска небольшими каплями нитролака или нитрокраски. Когда краска высохнет, места соединения спиц со ступицей и кольцом смачивают паяльной кислотой и паяют небольшими порциями олова. Затем на колесный центр напаивают противовес, кривошип и бандаж, предварительно удалив гвозди, фиксирующие кольцо. Колесо аккуратно снимают с бруска и зачищают места пайки. Независимо от способа изготовления готовое колесо следует отцентрировать на токарном станке, обточив поверхность катания на 0,1-0,3 мм. Колеса с цельнокатаными центрами можно изготовить в пресс-форме или выточить на токарном станке.  Рис. 174. Конструкция сборного колесного центра; / - бандаж; 2кольцо; 3 - спица; 4 - кривошип; 5 - втулка (ступица); 6 - противовес Рис. 175. Съемник колес: / - колесо; 2 - раздвижной хомут; 3 - упорная планка; 4 - нажимной винт Колеса запрессовывают на оси, изготовленные из стальной проволоки. Паровозные колеса запрессовывают на оси со смещением на 90° (по ходу часовой стрелки) кривошипа правого колеса относительно кривошипа левого. Если колеса сделаны из металла, то при сборке колесной пары между колесом и осью следует устанавливать пластмассовую втулку, которая будет служить изолятором. Для снятия колес с оси необходимо пользоваться спе-  Рис. 176. Схема электрооборудования модели паровоза; / - лампа прожектора; 2 - дроссель; 3 - конденсатор; 4 - электродвигатель; 5-колесные пары; 6 - токосъемники циальным винтовым съемником (рис. 175). Когда изготовлена экипажная часть, смонтирован редуктор и электродвигатель, установлены колесные пары, приступают к электрооборудованию модели (рис. 176). Для подведения электрического тока от рельсов к электродвигателю модели делают токосъемники, касающиеся своими концами металлических бандажей колес. Токосъемники изготавливают из упругой медной пластины толщиной 0,2-0,3 мм. К металлическим рамам токосъемники крепят на изоляторах. Для обеспечения устойчивого движения модели токосъемники устанавливают на возможно большем числе колес. Так как для приведения в действие моделей локомотивов используют коллекторные электродвигатели, у которых во время работы на коллекторе возникает искрение, являющееся источником радиопомех, в подводящие электрические цепи устанавливают фильтры подавления радиопомех. Достаточно эффективным фильтром могут служить два дросселя, соединенных конденсатором емкостью 100 пФ. Дроссели можно изготовить путем намотки 50 витков эмалированного провода диаметром 0,3 мм на фер-ритовый стержень диаметром 4- 5 мм, длиной 18 мм. Подключив электрическую схему, необходимо проверить экипажную часть в различных режимах движения по рельсовому пути на прямых, кривых участках и по стрелочным переводам. Следующим этапом работы является изготовление деталей паровой машины (рис. 177). Хотя в модели эти детали, имея декора-  Рис. 177. Движущий и парораспределительный механизмы модели паровоза: / - цилиндровый блок; 2 - маятник; 3 - шток; 4 - крейцкопф; 5 - параллель; 6 - поршневое дышло; 7 - кулисная тяга; 8 - сцепное дышло (спарник); 9 - щека контркривошипа; W-кулиса; - золотниковая тяга тивныи характер, не выполняют своего прямого назначения, они в то же время как бы воссоздают внешний, видимый эффект работы паровой машины, поэтому при их изготовлении требуется большая аккуратность. Кроме того, при этом требуется и высокая точность, так как от качества изготовления будет зависеть плавность движения модели. Детали движущего и парораспределительного механизмов для модели изготавливают из стальных или алюминиевых пластин толщиной от 0,8 до 1,2 мм. Особое внимание следует обращать на точность сверления отверстий в сцепных дышлах, расстояния между которыми должны точно соответствовать расстояниям между осями ведущих колесных пар. Заготовки деталей движущего и парораспределительного механизмов с просверленными в них отверстиями обрабатывают напильниками и надфилями по форме оригинала. Соответствующие детали правой и левой сторон обрабатывают одновременно, соединенными между собой. Углубления в профиле дышел выбирают на фрезерном станке, однако этот способ доступен не всем моделистам, и можно рекомендовать более простой. В стальной заготовке дышла толщиной 0,8 мм по длине канавки высверливают отверстия и обрабатывают надфилем, а к обратной стороне дышла припаивают пластинку из белой жести толщиной 0,2-0,3 мм (рис. 178). Шарнирные соединения деталей парораспределительного механизма делают на стальных валиках диаметром 0,7-1 мм. Для обеспечения подвижности в узлах соединения деталей сборку их ведут в такой последовательности: на валик наде-  Рис. 178. Конструкция сборного дышла: / - пластинка из жести; 2 - заготовка дышла 2§7

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |