|

|

Читаемые статьи

Читаемые книги

Ссылки

|

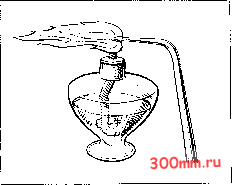

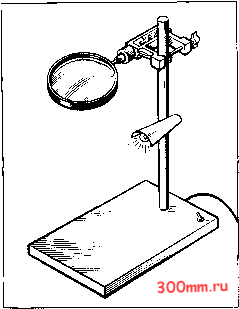

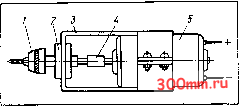

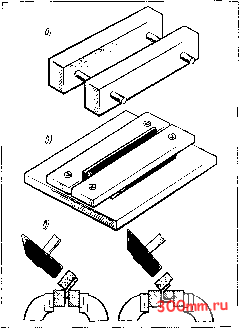

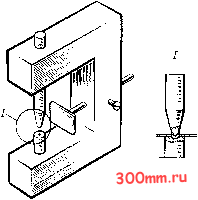

Главная > Направления железнодорожного моделизма ки должны быть более глубокими. От того, как моделист умеет пользоваться инструментом, выполнять обработку металла, пластмассы, дерева, зависят результат и качество любой работы. Такие приемы, как обработка дерева пилой, рубанком, стамеской, распиловка и рубка металла, обработка его напильниками и надфиля.ми, сверление, токарные и фрезерные работы, подробно изложены в специальных курсах по столярному и слесарному делу, поэтому начинающему моделисту следует обратиться к изучению соответствующей литературы. В настоящем разделе будут рассмотрены наиболее специфичные для железнодорожного моделизма основные приемы работ. Более узкие операции, т. е. виды работ, встречающиеся в определенных направлениях моделиз.ма, напри.мер при изготовлении моделей локомотивов, вагонов, макетов зданий, мостов и др., изложены в соответствующих разделах данной книги. Самыми распространенными спо-соба.ми соединения деталей .макетов и моделей являются склеивание и пайка. Столярным и казеиновым клеем соединяют деревянные детали подмакетников. Сухие пластины столярного клея, предварительно завернутые в тряпочку, ударами молотка раскалывают на мелкие части, кла: дут во внутренний котелок клеянки и заливают холодной водой так, чтобы она покрыла все кусочки. Клеянку можно сделать из двух консервных банок большего и меньшего диаметра, укрепив их проволокой одну в другой и прикрепив к наружней банке ручку. Когда клей разбухнет и превратится в студенистую .массу, .можно приступать к его варке. Воду наливают в наружный котелок и ставят клеянку на огонь. Вода в наружном котелке может кипеть, но клей нельзя доводить до кипения. Хорошо сваренный клей должен стекать с лопаточки струйкой, а не отдельными каплями. Варить клей на открытом огненельзя, так как он потеряет свои клеящие свойства. Порошковый казеиновый клей перед применением смешивают с водой в пропорции одна часть казеина на две части воды. После растворения казеина получается белая масса консистенции жидкой сметаны. Применять клей можно сразу после приготовления; свои качества он сохраняет не более б ч. Казеиновый клей наносят на склеиваемые поверхности и спустя 10-15 мин их плотно соединяют. Продолжать дальнейшую обработку можно через сутки. В последнее вре.мя для склеивания изделий из дерева широкое распространение находит синтетический клей ПВА. Этот клей отличается высокой прочностью и удобен те.м, что поступает в продажу готовььм к применению. Перед склеиванием деревянные детали нужно тщательно подогнать одну к другой. Клей быстро намазывают кистью и, как только древесина впитает клей, плотно сжимают соединяемые детали при помощи струбцин, тисков и др. Склеенные изделия оставляют в сухом, тепло.м помещении; дальнейшую обработку можно производить через сутки. Для склеивания пластмассовых .теталей пользуются ацетоном, ди-.клорэтаном и специальными растворителями, состав которых приведен в табл. 3. Ацетон и растворители быстро испаряются, поэтому работа с ними требует определенных навыков. При склеивании следует соблюдать аккуратность, так как ацетон, диxJopэтaн и специальные клеи, по- лученные на основе растворителей, попадая на обработанную лицевую поверхность детали, наносят большие дефекты - излинжи клея могут дать потеки, пятна, просадку. При склеивании пластмассовых деталей их сжи.мают, медицинским шприцем или концом скальпеля пропускают сбоку клей и оставляют детали плотно сжатыми на 2-3 мин. При наклейке .мелких пластмассовых деталей их удерживают пинцетом, небольшое количество клея аккуратно наносят концо.м скальпеля. Большинство клеев и растворителей для пластмасс ядовиты и пользоваться ими надо с особой осторожностью, работая в хорошо проветриваемом помещении. Широкое распространение при постройке моделей находит клей БФ2; он прочен и его можно применять для склеивания в различных сочетаниях самых разнообразных материалов - металла, пластмассы, стекла, ткани, резины и т. п. Склеиваемые пред.меты должны быть тщательно очищены от грязи, пыли, окислов, ржавчины и жиров. Для очистки .металлических предметов при.меняют шкурку, затем деталь промывают бензином или денатуратом. Для неметаллических изделий можно ограничиться лишь удалением жира горячей водой с содой либо бензином или денатуратом. После этого предметы надо просушить. На склеиваемые поверхности наносят ровный, тонкий слой клея и выдерживают на воздухе в течение 1 ч до отлипа , т. е. до тех пор, пока клей не будет прилипать к пальцу, вторично покрывают слое.м клея, вновь выдерживают в течение 1 ч и, наконец, склеиваемые детали плотно сжимают при помощи струбцин или тисков. Чем выше давление, тем тоньше и прочнее клеевой слой. Соединенные детали можно поместить в духовку кухонной плиты и выдержать в течение 1 ч при температуре 120-150° С. После охлаждения детали нужно выдержать при комнатной температуре не менее суток и после этого подвергнуть испытанию. Термическая сушка применяется только при склеивании металлических деталей. Для склеивания .металлов, текстолита, резины, стекла можно использовать клей № 88. Клей № 88 - фе-нольная смола, совмещенная с каучуком. Склейку производят при обычной комнатной температуре и без значительного давления. Последовательность склейки такая же, как и клеем БФ2; время выдержки при склеивании до 3 ч. В последнее время большую популярность среди моделистов приобретает клей Момент-1 . Этот клей универсален, что позволяет использовать его для склеивания самых разнообразных материалов. При работе с клее.м Момент-1 поверхности склеиваемых деталей обезжиривают, тонким слоем наносят клей, выдерживают 15-20 мин и затем плотно сжимают на несколько секунд. Наиболее распространенным способом соединения металлических деталей в моделизме является пайка. Поверхности, предназначенные для паяния, должны быть очищены от грязи, окалины, остатков припоев, окислов и обезжирены. Очистку можно производить шкуркой, напильником, скребком. Так как очищенная поверхность металла сразу же поддается действию окислов, то перед паянием нужно смочить соединяемые поверхности или кромки деталей паяльной кислотой. Мягкими припоями - оловом и его сплавом со свинцом паяют при помощи паяльников. которые представляют собой медные стержни, насаженные на металлический прут. Для модельных работ наиболее удобны электрические паяльники мощностью 60-80 Вт. В зависимости от размеров паяемых деталей соответственно подбирают стержни паяльников. При пайке мелких деталей на конец рабочего стержня паяльника наматывают медную проволоку и пайку производят ее концом. Зачистив напильником рабочую часть хорошо прогретого паяльника, быстро проводят по куску нашатыря и после этого по припою. Взяв на кончик паяльника каплю припоя, медленно и равномерно ведут паяльником по кромкам соединяемых деталей. Шов должен быть гладким, без излишней наплавки металла. Если около припаиваемой детали имеются уже припаянные рабочие части, то во избежание нарушения целостности шва следует покрыть их мокрой тряпочкой или ватой. Большие детали нужно предварительно прогреть в огне паяльной лампы или над газовой плитой, так как нагревательной способности небольшого паяльника может оказаться недостаточно и процесс паяния будет затруднен.  Рис. 208. Паяльная трубка (февка) Наоборот, детали из тонкого листового материала нужно паять очень быстро, ни в коем случае не задерживая паяльника на соединяемых деталях. Можно вести паяние и без кислоты - при помощи канифоли, употребляя ее как флюс. В этом случае металл в месте соединения не подвергается коррозии. Если используют паяльную кислоту, то детали после пайки тщательно промывают водой и зачищают напильниками, надфилями, шаберами или наждачной бумагой. Для пайки мелких изделий применяют паяльную трубку (февку), изображенную на рис. 208. Трубку изготавливают из латуни, при работе ее вводят в пламя свечи или горелки. Продувая через нее воздух, получают высокую температуру - около 800° С, сконцентрированную в небольшом факеле. При пользовании паяльником надо принимать меры предосторожности: паяние производить на удобной огнестойкой подставке, следить за целостностью проводов электропаяльника; во избежание ожогов ни в коем случае нельзя касаться паяльника рукой. Отдельные детали подвижного состава, зданий, мостов и др., изготавливаемые в модельном масштабе, имеют очень мелкие размеры, поэтому во избежание перенапряжения зрения, приводящего к быстрой утомляемости, а также получения более высокого качества работы необходимо пользоваться оптическими увеличительными средствами. Наиболее удобны для модельных работ бинокулярная лупа (БЛ) и бинокулярный микроскоп (БМ). Если нет возможности воспользоваться этими приборами, то можно рекомендовать набор часовых луп с полутора-, двух- и четырехкратным увеличением или несложный самодельный монтажный столик с увеличительным стеклом (рис. 209). Основание монтажного столика можно сделать из доски, листа толстой фанеры или ДСП; верхнюю часть основания следует покрыть белым пластиком, чтобы обрабатываемое изделие четче вырисовывалось на этом фоне. С левой стороны на основании закрепляют вертикальную стойку из трубки диаметром 15-20 мм. Увеличительное стекло диаметром 80-120 мм от лупы или фотоувеличителя укрепляют на стойке при помощи универсального фотоштатива-струбцины. Это позволит устанавливать увеличительное стекло на любой высоте, под любым углом. С левой стороны монтажного столика необходимо установить лампу мощностью 60 Вт с козырьком, чтобы свет от нее падал на основание столика. Для точного сверления отверстий в заготовках рекомендуется закреплять дрель в вертикальном положении. Для сверления отверстий небольшого диаметра (от 0,2 до 1 мм) необходимо изготовить приспособление (рис. 210), состоящее из микроэлектродвигателя напряжением 4-12 В, на котором закреплен кронштейн с подшипником. Соединение вала электродвигателя с промежуточной осью и промежуточной оси со сверлом выполняют при помощи тонких полихлорвиниловых трубок различного диаметра. Вместо трубок для закрепления сверла можно использовать небольшой цанговый патрон. При помощи этого приспособления можно фрезеровать небольшие канавки в меди, латуни и пластмассах; в качестве режущего элемента используют зуботехнические и другие виды фрез.  Рис. 209. Монтажный столик с увеличительным стеклом При сборке легких, ажурных конструкций из тонких металлических полосок, уголков, проволоки, например ферм мостов, мачт семафоров, ограждений, поручней и др., для точности пользуются специальными кондукторами или, как их иногда называют, стапелями. Кондукторы делают  Рис. 210. Приспособление для сверления отверстий малого диаметра: / - цанга; 2 - подшипник; 3 - скоба; 4 - эластичная муфта; 5 - электродвигатель из текстолита, органического стекла или деревянных брусков твердой породы. Конструкции кондукторов очень разнообразны и выбирают их для каждого конкретного случая. Например, при сборке проволочных ограждений балконов, крыш, оград, поручней на бруске вырезают канавки и в них вкладывают отрезки проволоки определенной длины. В кондуктор закладывают отдельные элементы будушей детали и .места соединения паяют небольшими порциями олова. При сборке фермы моста детали можно закрепить на деревянном бруске небольшими гвоздями. В процессе изготовления моделей подвижного состава, макетов мостов, сигнальных и осветительных мачт необходи.мо использовать металличе-  Рис. 211. Приспособления для изгибания и опиловки уголков ские профилированные заготовки - угольники, тавровые, двутавровые и коробчатые профили малого сечения. Для изготовления таких заготовок нужно сделать простое приспособление, состоящее из двух стальных брусков, перемещающихся на шпильках (рис. 211, а). При помощи этого приспособления можно изгибать уголки из листовой меди, латуни, белой жести толщиной до 1 мм. Отрезанную от листа полоску вставляют между двумя брусками, которые затем зажимают в тисках; к выступающей части полоски прикладывают твердую прямоугольную деревянную прокладку, по которой наносят удары молотком (рис. 211, в). После изгибания уголок, установленный в приспособлении, обрабатывают надфилем и наждачной бумагой для того, чтобы удалить отдельные вмятины и придать углу сгиба остроту грани. При изготовлении этого приспособления особое внимание следует уделить качеству и точности обработки рабочих сторон брусков, которые должны быть тщательно подогнаны друг к другу, не должны и.меть выступов и неровностей. Для того чтобы получить коробчатый профиль, вторично изгибают уголок, зажав его в приспособлении вместе с дополнительным бруско.м нужной толщины. Тавровые профили паяют из двух уголков, а двутавровые - из двух коробчатых профилей одинакового сечения. Для окончательной обработки профилированных заготовок требуется еще одно простое приспособление (рис. 211, б), при помощи которого стороны уголка обрабатывают до определенной высоты. Это приспособление состоит из металлического основания, на котором при помощи болтов с гайками закреплены две стальные пластины опреде- ленной толщины. Уголок кладут на основание, закрепляют соответствующей пластинкой и поджимают второй пластинкой на прокладке. Например, чтобы обработать уголок, согнутый из .металла толщиной 0,5 мм до высоты ребра 1,5 м.м, берут пластину толщиной 1,5 мм и прокладку толщиной 0,5 мм. Выступающую часть ребра спиливают бархатным напильником или надфилем. Для работы с этим приспособлением необходимо иметь набор пластин и прокладок различной толщины. Отверстия в основании должны иметь диаметр примерно в 1,5 раза больший, чем диаметр крепежных болтов, для того, чтобы зажимать уголки различной толщины. Большое сходство с оригиналом моделям придает имитация заклепочных соединений, на которых выполняли сборку узлов и деталей старо-типного подвижного состава, ферм металлических мостов, поворотных кругов и др. Воспроизвести заклепочные швы на моделях можно при помощи небольшого приспособления (рис. 212), состоящего из корпуса, пуансона, матрицы и направляющей пластины. Пуансон изготовляют из термически упрочненной стали на токарном станке, на конце пуансона делают полушарие радиусом от 0,1 до 0,5 мм. Все остальные детали изготавливают из стали марки СтЗ. Процесс воспроизведения заклепочных швов состоит из следующих операций. Предварительно размеченную латунную или медную пластину толщиной 0,2-0,5 мм кладут на матрицу и легким ударом молотка по пуансону в пластинке делают углубление, напоминающее с обратной стороны пластинки заклепочную головку. Перемещая пластинку, получают заклепочные швы нужной  Рис. 212. приспособление для имитации заклепочных швов формы. Пластинку с заклепочными головками напаивают или наклеивают клеем БФ2 на поверхность рамы, кузова или другой детали модели. Заключительной операцией изготовления моделей и макетов является окраска. От качества этой операции зависит оценка качества изготовления всей модели. Покраску моделей подвижного состава, макетов зданий, сооружений и т. п. производят в основном нитрокраской. Краску накладывают тонким слоем при помощи аэрографов или небольших пульверизаторов. Некоторые моделисты используют для окраски макетов мягкие кисти, но высокое качество такой окраски можно получить только на поверхностях небольшой площади. Для получения ровной и чистой окрашиваемой поверхности нитрокраску перед применением процеживают через несколько слоев марли или обрезка капронового чулка, предварительно разбавив растворителем № 646 или 647. Затем краску необходи.мо проверить контрольной покраской на ровность покрытия, время

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |