|

|

Читаемые статьи

Читаемые книги

Ссылки

|

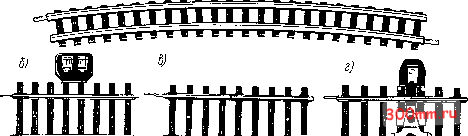

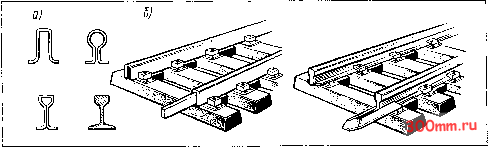

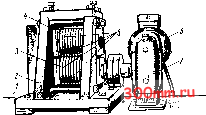

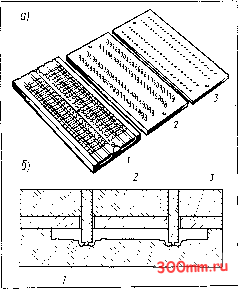

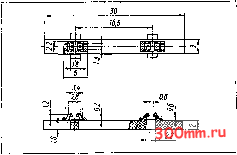

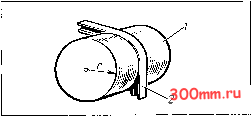

Главная > Направления железнодорожного моделизма Глава III ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ И ИНЖЕНЕРНЫЕ СООРУЖЕНИЯ НА МАКЕТАХ 1. Элементы железнодорожного пути Железнодорожный путь, представляющий собой комплекс инженерных сооружений и устройств, предназначенных для обеспечения движения поездов, состоит из верхнего и нижнего строения. К верхнему строению относятся рельсы, скрепления, стрелочные переводы, шпалы, балласт, к нижнему - земляное полотно и искусственные сооружения. Рельсы непосредственно воспринимают нагрузку колес подвижного состава, они имеют профиль двутавра, который наиболее целесообразен при работе на изгиб. Ширина рельсовой колеи - расстояние между внутренними гранями головок рельсов на прямых участках железных дорог СССР - принята равной 1520 мм. Рельсы крепят к шпалам промежуточными скреплениями, которые сохраняют установленную ширину колеи, не допускают опрокидывания и продольного смещения рельсовых нитей. Стыковые соединения соединяют рельсы в непрерывную и прочную нить, места такого соединения называют рельсовыми стыками. Шпалы служат для крепления рельсов, передачи давления от них на балластный слой, сохранения установленной ширины колеи и обеспечения устойчивости рельсового пути. Для равномерной передачи дав- ления от шпал на земляное полотно служит балластный слой. Он смягчает удары колес о рельсы, способствует удалению воды от верхнего строения пути и препятствует перемещению шпал. Основными материалами для балласта служат щебень и карьерный гравий. На макетах железных дорог конструкция верхнего строения пути значительно упрощена. Международными нормами установлена ширина колеи - 9; 12; 16,5; 32 и 45 мм, что соответствует определенному масштабу модели железной дороги. Предприятия, изготавливающие модели железных дорог, делают звенья железнодорожного пути различной длины, для прямых и кривых участков, рельсы, шпальную решетку, стрелочные переводы, глухие пересечения, тупиковые упоры, элементы инженерных сооружений и др. Звенья пути (рис. 38, а) состоят из шпаль-ной решетки, соединенной с рельсами. Шпальную решетку обычно изготавливают из пластмассы, она служит изолятором для рельсовых нитей, по которым проходит электрический ток для питания электродвигателей моделей локомотивов. Для подведения к рельсам электрического тока служат специальные звенья пути с выносными контактами (рис. 38, б). Кроме того, изготавливают звенья с изолирующими вставками (разрывами) на одной или двух рель- совых нитях (рис. 38, в), с рельсовой педалью (контактом, рис. 38, г), подающей сигнал о прохождении поезда. Особенности применения этих элементов рассмотрены в главе V. Рельсы изготавливают из жести, меди, латуни методом штамповки, прокатыванием или протягиванием. В зависимости от технологии изготовления рельсы бывают различных профилей (рис. 39, а), поэтому различают способы крепления рельсов к шпальной решетке и стыковые соединения звеньев пути (рис. 39, б). Последние должны обеспечивать надежный контакт и минимальное сопротивление электрическому току. Во избежание схода подвижного состава с рельсов в стыках недопустимы вертикальные или горизонтальные смещения рельсов относительно друг друга. При постройке макетов железной дороги в домашних условиях исполь- зуют готовые детали верхнего строения пути. В клубах, лабораториях, кружках железнодорожного моделизма при домах пионеров, станциях юных техников и профессионально-технических училищах возможно организовать изготовление рельсов и шпальных решеток, что целесообразно при постройке больших выставочных и учебных макетов. Для изготовления рельсов делают специальные прокатные станки (рис. 40), на которых проволока прокатывается через валки, постепенно приобретая профиль рельса, соответствующий норме NEM 120 (см. главу IX). Основным рабочим органом такого станка являются прокатные валки диаметром 100 мм, изготовленные из стали марки 45. Канавки (ручьи) на валках протачивают специальными фасонными резцами (рис. 41). Первые две канавки протачивают только на нижнем валке. Расстояния между соответствующими ка-  illlllll ш I ш еш ш ш i щ ш№ i i Рис. 38. Звенья железнодорожного пути в масштабе 1:87: а прямые и кривые; б - с токоподводящими контактами; в -с изолирующими вставками (разрывами); г-с рельсовой педалью (контактом)  Рис, 39. Профили рельсов (а) и стыковые соединения (б) навками на нижнем и верхнем валках должны точно совпадать. После проточки канавок валки подвергают электротермической обработке и последующему шлифованию цилиндрических поверхностей. Уктановленные на станине валки должны свободно, без заедания, вращаться в подшипниках. Соответствующие канавки на нижнем и верхнем валках должны точно совпадать друг с другом. Осевые смещения валков и зазоры между их поверхностями в рабочей зоне  Рис. 40. Прокатный станок для изготовления рельсов: / - основание; 2 - станина; 3,4 - нижний и верхний валки; 5 - канавки (ручьи); в - электродвигатель; 7 - редуктор не допускаются. Оси валков связаны между собой шестернями; привод осуществляется от электродвигателя через редуктор на нижний валок с частотой вращения 45 об/мин. Станину прокатного станка изготавливают из стальных пластин толщиной 35-40 мм, собранных на болтовых соединениях. Прокатный станок жестко закрепляют на основании на высоте 1,2-1,5 м от уровня пола. В качестве материала для прокатывания рельсов используют латунную проволоку сечением 2,3 мм. При подготовке к работе конец проволоки длиной 50 мм затачивают по форме квадрата и вводят в первый ручей, после чего станок включают в работу. После прокатывания проволоки через первые два ручья полученную заготовку поворачивают на 90° и вводят в последующие ручьи. Длина прокатываемых рельсов зависит от размеров помещения, где установлен станок. Однако максимально ее следует принимать не более 4-5 м. Для правки и снятия напряжений в прокатанных рельсах делают приспособление (рис. 42), состоящее из одноканавочных валков, последовательно расположенных в вертикальной и горизонтальной плоскостях. Причем валки, оси вращения кото-   R=0.2  R0.2 R=0.2 0.S5 2,00

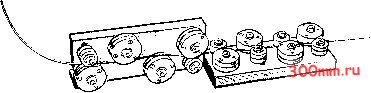

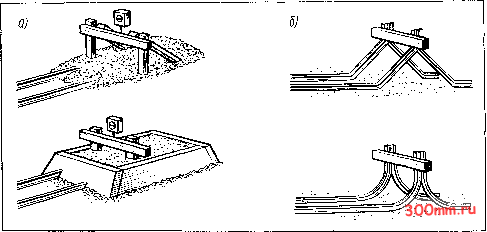

Рис. 41. Профили фасонных резцов (/-5) для изготовления рельсопрокатных валков (масштаб 1;87) рых расположены вертикально, имеют проточки резцом 8 (см. рис. 43), а валки с горизонтальными осями вращения имеют проточки, соответствующие ширине головки и основания (подошвы) рельса. Правку и снятие напряжений в рельсах достигают протягиванием вручную рельсовой нити через это приспособление 12-15 раз. Шпальные решетки отливают из капрона или другой эластичной пластмассы в пресс-форме на ручных или полуавтоматических полистиро-  Рис. 42. Приспособление для правки рельсов  Рис. 43, Пресс-форма для изготовления шпальной решетки: а - общий вид; б - поперечное сечение; / - форма; 2-крышка; 3 - пластнна-выта,1киватель ловых прессах. Пресс-форма (рис. 43) состоит из трех основных частей - верхней пластины с обратным изображением шпальной решетки, нижней пластины со шпильками для оттиска внутренней стороны проме-  Рис, 44. Основные размеры шпалы и промежуточных рельсовых скреплений для колеи 16,5 мм (масштаб 1:87 НО) жуточных рельсовых скреплении и средней пластины, служащей выталкивателем. Пресс-форму изготавливают из стали, поверхности всех пластин должны быть отшлифованы и плотно прилегать друг к другу. Литник делают в верхней пластине. Верхняя пластина - форма, состоит из корпуса и двух матриц. Матрицы шпальной решетки изготавливают на фрезерном станке и после выполнения всех операций по обработке запрессовывают в корпус. В пресс-форме целесообразно размещать не более двух матриц, так как при большем их количестве пресс-форма будет очень тяжелой и потребуется пресс большой мощности. Шпильки на нижней пластине делают из стального прутка, запрессовывают в пластину и обрабатывают их головки на фрезерном станке. Особое внимание при изготовлении пресс-формы следует уделить чистоте обработки поверхностей шпальной решетки в матрицах и точному совпадению сопрягаемых элементов в верхней, нижней и средней пластинах. Основные размеры шпалы для изготовления рекомендуемой пресс-формы показаны на рис. 44. Длину шпальной решетки следует принимать до 200 мм. Сборку звеньев пути из элементов, описание которых приведено выше, производят вдвиганием рельса в промежуточные рельсовые скрепления. Шпальные решетки отливают только для прямых участков пути, кривые любого радиуса можно получить, разрезая соединения между шпалами под наружной рельсовой нитью. Используя прокатанные рельсы, можно получить бесстыковые звенья пути длиной 1,5-2 м, что особенно важно при постройке боль- ших макетов. Звенья пути такой длины уменьшают электрическое сопротивление рельсовой нити. Путь укладывают на основание, в поперечном разрезе напоминающее балластную призму. Для уменьшения шума от движущихся поездов это основание лучше всего сделать из пористой резины. Размеры основания в поперечном сечении принимают в соответствии с нормой NEM 123 (см. главу IX). Резиновое основание наклеивают на площадку подмакетника клеем № 88, этим же клеем на основание можно наклеить звенья пути. После укладки путей делают имитацию балластного слоя. В качестве материала можно рекомендовать измельченную пробку или маковые зерна. Использование песка и других твердых материалов нежелательно, так как отклеившиеся от основания пути частицы могут попасть на движущиеся детали моделей подвижного состава и вызвать преждевременный их износ. Пробку измельчают, натирая ее на металлической кухон-  Рис. 45. Изгибание рельсов на оправке: / - оправка; 2 - рельс ной терке, используемой в домашнем хозяйстве. Измельченную пробку просеивают, удаляя частицы размером более 1,5 мм, окрашивают анилиновой краской или водяным раствором темперы и наклеивают на балластную призму клеем № 88 или ПВА. Для имитации гравийного балласта используют серую краску, для песчаного - желтую. Неприклеив-шиеся частицы удаляют с макета мягкой кистью или пылесосом. Если подмакетник имеет сборно-разборную конструкцию, то стыки рельсовых звеньев не должны совпа-  Рис. 46. Тупиковые упоры

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |