|

|

Читаемые статьи

Читаемые книги

Ссылки

|

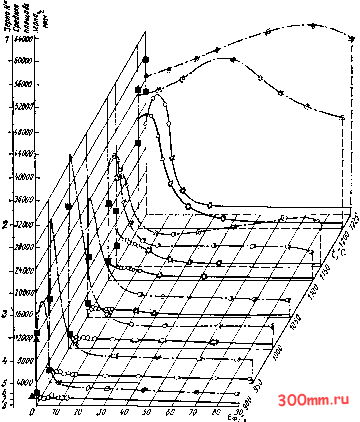

Главная > Автоматизация и механизация листовой штамповки  S 20 JO iO 50 Ср Рис. 1. Диаграмма рекристаллизации II рода сплава типа ХН77ТЮР (для динамического деформирования) цией называется процесс образования н роста новых зерен с неискаженной решеткой на границах или внутри старых вытянутых зерен той же фазы. При рекристаллизации происходит полная или частичная замена одних зерен данной фазы другими зернами той же фазы с меньшей энергией, совершающаяся путем возникновения и движения (первичная рекристаллизация) или только движения (собирательная и вторичная границ с большими углами разориентировки. Диаграмму рекристаллизации строят в координатах F (или D) - бф - t, где F - средняя или максимальная площадь зерна (D - диаметр зерна) в зависимости от фактической степени деформации бф и температуры t (отжига ж или деформирования д). Диаграммы рекристаллизации нужны для выбора температуры промежуточных отжигов (при холодной штамповке), допустимых температур деформации (при ковке или горячей объемной штамповке), а также режима термической обработки. Существуют три рода (типа) диаграмм рекристаллизации. Диаграммы рекристаллизации I рода строят в координатах F-бф-отж- Их используют для изучения процесса рекристаллизации и микроструктуры после отжига наклепанного металла, главным образом, при листовой штамповке. Цель рекристаллизации - снятие на-гартовки и обеспечение требуемой штампуемости металла. Для изучения процесса рекристаллизации при обработке металлов давлением в горячем состоянии диаграммы рекристалли- зации И рода строят в координатах Р-Вф-а (или D-eф-tJ) (рис. 1). Цель построения этих диаграмм - определить условия для получения требуемого размера зерна в поковке или готовой детали. Недостаток диаграмм рекристаллизации I и и рода заключается в том, что откладываемое значение F (или D) не характеризует особенности микроструктуры металла. Если микроструктура разнозернистая с равным числом зерен № 1 и № 8 (Gj и G, см. ГОСТ 5639-82), то на диаграммах рекристаллизации I и П рода она будет представлена средней площадью этих зерен fcp. соответствующей Gj. Такая микроструктура по длительной прочности и пластичности несопоставима с однородной равноосной микроструктурой, у которой все зерна соответствуют Gj. По диаграммам рекристаллизации и рода можно определить критические степени деформации, но невозможно установить температуру и условия, при которых протекают первичная, собирательная и вторичная рекристаллизации, определяющие микроструктуру. Перечисленных недостатков (т. е. усреднения размеров зерен и невозможности выявить этапы рекристаллизации) ие имеют диаграммы рекристаллизации П1 рода. Эти диаграммы отражают все особенности микроструктуры, в том числе среднюю площадь зерна F в двух состояниях: после деформации и после термической обработки *. По этим диаграммам можно установить температуру и степень деформации, обеспечивающие требуемую и, в частности, однородную микроструктуру металла. Для построения диаграмм рекристаллизации П1 рода разработана таблица микроструктур различных металлов и Сплавов в деформированном и термически обработанном состояниях. Каждой микроструктуре присвоен номер и условный знак.. Геометрическая форма Знака отражает форму микроструктуры, видимую под микроскопом (табл. 3). Для детализации процесса первичной рекристаллизации различают его начало (микроструктуры № 3 и 6) и конец (микроструктуры * Бережковский д. И. Новый тип диаграмм рекристаллизации и методика их построения. - Заводская лаборатория, 1964, № 12, с. 1482. 3. Условные обозначения и характеристики микроструктур сталей и сплавов к диаграмме рекристаллизации III рода Характеристика Условный знак Характеристика Условный знак Равноосные однородные зерна Неравноосные однородные зерна, вытянутые в направлении, перпендикулярном направлению осадки Вытянутые старые зерна н на их границах новые разрозненные субзерна (Gio и мельче, занимают приблизительно 5 % площади) - начало первичной рекристаллизации вытянутых зерен Вытянутые старые зерна с залегающими на границах и внутри новыми субзернами (Gjo и мельче, занимают приблизительно 30 % площади) - первичная рекристаллизация вытянутых зерен Непрерывные цепочки новых субзерен (Go и мельче, занимают приблизительно 75 % площади) вокруг и Внутри старых вытянутых зерен - конец первичной рекристаллизации вытянутых зерен Равноосные старые зерна и на их границах новые разрозненные субзерна занимают приблизительно 5 % площади (раз-нозернистость) - начало первичной рекристаллизации равноосных зерен Равноосные старые и новые субзерна занимают приблизительно 50 % площади (раз-нозернистость) - первичная рекристаллизация равноосных зерен Непрерывные цепочки новых субзерен занимают приблизительно 95 % площади - конец первичной рекристаллизации равноосных зерен Новые равноосные зерна, занимающие приблизительно 100 % площади - начало собирательной рекристаллизации Единичные двойники в нескольких зернах Двойники (один или несколько) в большинстве зерен Продолжение табл. 3 Характеристика Условный знак Характеристика Условный знак Равноосные неоднородные зерна (разнозернистость) Неравноосные неоднородные зерна (разнозернистость) Равноосные мелкие зерна и зерна-гиганты (резкая разнозернистость) - вторичная рекристаллизация № 5 и 8). Начало первичной рекристаллизации изображают разрозненными мелкими кружками, обозначающими новые субзерна на границе старых вытянутых или округлых зерен, конец - непрерывными кружками (новые субзерна) на границе и внутри старых зерен. Чтобы численно описать различные этапы процесса первичной рекристаллизации, условные обозначения связывают с площадью, занимаемой новыми мелкими зернами, образованными в процессе рекристаллизации, а также крупными старыми нерекри-сталлизованнымизернами(микрострук-Туры№ 3-8). При подсчете значения F не учитывают новые зерна, образовавшиеся в результате первичной рекристаллизации вытянутых зерен, так как определить их площадь практически невозможно, поэтому учитывают только зерна, образовавшиеся в результате первичной рекристаллизации равноосных однородных зерен. За начало собирательной рекристаллизации (микроструктура № 9) принят момент исчезновения старых зерен и старых границ и появления равноосных однородных мелких зерен. После выявления особенностей микроструктуры (записывают номера структур) и значений F в функции вф строят нижнюю кривую диаграммы рекристаллизации 1П рода, отражающую микроструктуру образца, подвергнутого осадке при данной температуре. После термической обработки этого образца на плоской поверхности, иа которой была исследована микроструктура, вторично готовят шлиф и снова изучают микроструктуру. Та- ким образом, на одном шлифе и при одинаковых степенях деформации изучают микроструктуру металла (сплава) до и после термической обработки, что дает более точные результаты исследования по сравнению с использованием нескольких образцов. По характеристикам микроструктуры, полученным после термической обработки, строят верхнюю кривую диаграммы и указывают новые значения F. На нулевой ординате диаграммы дают характеристику микроструктуры и значение F в исходном состоянии ( состояние поставки ) и после термической обработки (нагрева и закалки без деформации, свидетель ). Построенную диаграмму рекристаллизации проверяют на нескольких плавках. Для высоколегированных стали и сплавов, у которых служебные свойства сильно зависят от структуры, построение диаграмм III рода является обязательным. На рис. 2 дана диаграмма рекристаллизации III рода сплава ХН70ВМЮТ. Нижние кривые построены по результатам исследования микроструктуры цилиндрических образцов (do = 27, /о = 38 мм), подвергнутых осадке на гидравлическом прессе за один ход со скоростью деформации е = 0,75 с фактическая степень деформации вф = = 50 %. Верхние кривые - после термической обработки этих же образцов: закалка 1150°С-3 ч - масло, отпуск 800 °С - 20 ч - воздух. В состоянии поставки сплав имеет микроструктуру № 1 (см. табл. 3), т. е. равноосные однородные зерна Gj (ГОСТ 5639-82). Эта микроструктура  Рис. 2. Диаграмма рекристаллизации 111 рода сплава ХН70ВМЮТ: В - величина зерна при данной температуре до осадки ( свидетель ); и структура при 20 °С ( состояние поставки );--после осадки; и термической обработки - величина зериа -.-. - после осадкн сохраняется у свидетелей до 1050°С, а затем начинается рост зерен, и при 1200°С они достигают G3. По форме зерен можно заключить, что в состоянии поставки, а также после нагрева от 900 до 1225 °С ( свидетели ) сплав имеет микроструктуру № 1, т. е. однородные равноосные зериа, полученные собирательной рекристаллизацией. Деформирование образца при 900- 1000°С иа = 0--20 % и при 1150- 1225°С на еф = 0+15% не влияет на форму зерен (при увеличении X 100 и Х500). Они остаются такими, какими были после нагрева без деформирования. Деформирование при 900- 950 °С на 8ф = 20-7-90 % и при 1000 °С на вф = 20-=-25 % вызывает сплющивание зереи и образование микроструктуры № 2. При 1000°С и бф = = 25-J-90 % иа границах и внутри вытянутых зереи образуются субзерна - идет первичная рекристаллизация вытянутых зерен (микроструктуры № 3 и 5). При 1050°С и бф = = 20-50%, 1150°Сиеф = 15-7-50 %, 1225°С и 8ф = 12Н-35 % новые мелкие зерна образуются на границах и внутри старых округлых зереи - идет рекристаллизация округлых зерен (микроструктуры № 6 и 8). Из диаграммы видно, что у сплава ХН70ВМЮТ первичная рекристаллизация начинается при 1000 °С, соби- рательная - при 1050 °С. По диаграмме можно определить влияние 8ф на протекание рекристаллизации и на значение F. После термической обработки микроструктура резко изменилась (см. рис. 2, верхние кривые). При /д = 900ч-1225 °С после термической обработки отсутствует первичная рекристаллизация. Идет лишь собирательная рекристаллизация с образованием неравноосных и равноосных неоднородных зерен (структуры № 12 и 13). При = 900-н1150°С в Процессе термической обработки возникают двойники; при более высоких /д они отсутствуют. Анализ диаграммы (см. рис. 2) показывает, что с повышением 1д разнозернистость в деформированном состоянии увеличивается, а в термически обработанном - уменьшается. Из рассмотрения диаграммы рекристаллизации 111 рода сплава ХН70ВМЮТ следует, что деформирование должно заканчиваться при 1050 °С и еф = 304-60%. При этих условиях участки с неоднородными равноосными зернами (микроструктура № 12) занимают наименьший объем. 3. СКОРОСТНОЙ, МАСШТАБНЫЙ КОЭФФИЦИЕНТЫ И КОЭФФИЦИЕНТ ТРЕНИЯ ПРИ ПЛАСТИЧЕСКОМ ДЕФОРМИРОВАНИИ СТАЛИ И СПЛАВОВ Для расчета реальных процессов деформирования используют результаты, полученные при деформировании образцов или модели. Необходимо при этом учитывать теорию подобия, согласно которой, если осуществлять в подобных условиях одинаковые про- цессы пластического деформирования геометрически подобных тел из одинакового материала, то необходимые удельные усилия деформирования будут равны между собой, отношение полных усилий деформирования будет равно квадрату, а отношение затрачиваемых работ-кубу отношений соответственных линейных размеров. Однако прн пластическом деформировании, рассматривая скоростные условия подобия, оказывается, что подобие условий трения и физическое подобие не могут быть достигнуты одинаковыми скоростными условиями. Так, согласно подобию условия трения необходимо, чтобы скорости деформации модели ём и натуры ён и продолжительность деформирования модели Tj, и натуры т были связаны соотношениями ём = гдмён и Тм = Тн/гпм (т - масштаб моделирования, т. е. отношение соответственных размеров модели и натуры), а для физического подобия необходима одинаковая длительность процесса, т. е. Тщ = Тд и, следовательно, равенство скоростей деформации ём =. ён- В связи с невозможностью соблюсти все условия подобия одновременно, необходимо использовать следующие экспериментально установленные коэффициенты: скоростной, масштабный (объемный) и коэффициент трения. Скорость деформации, масштаб и трение оказывают значительное влияние на изменение характеристик механических свойств. Скоростной, масштабный коэффициент и коэффициент трения позволяют учитывать изменение различных параметров при расчете реальных технологических процессов обработки давлением. Скорость деформации ё (изменение степени деформации в единицу вре- 5. Значения скоростного коэффициента 4. Значения коэффициента к при раЗ)ЛНчных температурах испытания и степенях деформации (ei = 10 %, 82 = 20 %, Е3 = 30 %)

6. Значения Оо и Кпр при ео = 1,0 С* и различных температурах испытания

мени 8 = de/d-z) в реальных процессах отличается от скорости деформирования V. Скорости деформирования (м/с) приближенно можно принять по данным, приведенным ниже. Прессы: гидравлические . . . .0,05-0,15 кривошипные.....о,1-0,5 Молоты: паровоздушные .... 5-10 высокоскоростные . . . До 30 Скорость деформации при равномерном растяжении и сжатии обратно пропорциональна длине (высоте) об- разца, т. е. ё = v/Iq; в других случаях нагружения зависимость получается сложнее. Далее приведены ориентировочные значения средней скорости деформации ёср (с 1) для различных случаев горячего деформирования при осадке Прессы: гидравлические .... 0,03-0,06 кривошипные.....1-5 фрикционные.....2-10 Молоты: паровоздушные .... 10-250 высокоскоростные . . . Св. 100

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |