|

|

Читаемые статьи

Читаемые книги

Ссылки

|

Главная > Автоматизация и механизация листовой штамповки талла в зоне контакта со сферическим пуансоном характеризует частично некоторые показатели его штампуемости в операциях рельефной формовки и обтяжки. Оценка предельного коэффициента вытяжки путем варьирования диаметра заготовки весьма трудоемка из-за большого числа проб и образцов, требует статистической обработки результатов. Предложено несколько способов усовершенствования методики проведения пробы и оценки результатов. Так, способ Энгельгардта и Гросса оценки результатов пробы на вытяжку стаканчика заключается в следующем. В штампе-приборе совмещенного действия из полосы, отрезанной от листа, вырубается круглый образец и затем вытягивается в стаканчик. Соотношение между диаметрами стаканчика и образца равно 0,577, т. е. такое, что вытяжка идет без отрыва дна, но стаканчик вытягивается не полностью. Когда усилие вытяжки достигает максимума Рах и затем начинает уменьшаться, невтянутый еще фланец образца жестко зажимается под прижимом. При дальнейшем продвижении пуансона в матрицу вытянутая часть образца растягивается и при усилии разрыва Рр у нее обрывается дно. Прибор фиксирует усилия Рп,ах и Pp. Опробованный металл сравнивают с другим металлом по коэффициенту Г = (Рр - Рах) р-Технологическую пробу на осесим-метричную формовку делают для определения показателя наибольшего формоизменения металла в штампе-приборе. Методика проведения пробы по Эриксену регламентирована ГОСТ 10510-80. Она заключается в формовке на заготовке осесимметричного углубления с помощью пуансона со сферическим торцом радиусом 10 мм и матрицы диаметром 27 мм. В приборе имеется прижимное устройство, квадратный образец со стороной не менее 90 мм; может быть использована иеразрезаннаи иа квадраты полоса такой же ширины. В наборе инструмента для прибора имеются также пуансоны с радиусами сферы 7, 4 и 1,5 мм и соответствующие им матрица диаметрами 17, 11 и 5 мм. Образец должен иметь стороны квадрата не меньше 50, 30 и 15 мм соответственно. Этот дополнительный на- бор инструментов применяют в случаях, когда ширина ленты меньше 90 мм. В пробе соотношение между размером образца и диаметром матрицы значительно больше предельного ко эффициеита вытяжки, поэтому металл практически ие втягивается в матрицу. Формообразование идет за счет двухосного растяжения металла внутри контура матрицы. Показателем наибольшего формоив-менения является глубина формовки ha в момент появления трещины в окружном сечении, находящемся в зоне контакта металла с пуансоном. Этот момент практически совпадает с моментом максимума усилия формовки, что может служить признаком для остановки движения инструмента. Дополнительным показателем штампуемости является изменение микро-геометрии поверхности листа в зоне наибольшего растяжения по пуансону, вид трещины, положение ее относительно направления прокатки. Они отражают величину зерна, анизотропию в отношении пластичности металла. Проба иа осесимметричную формовку дает хороший показатель штампуемости и в операциях обтяжки. Штампуемость данного металла в операциях вытяжки сложных несимметричных деталей типа автокузовных сравнивается со штампуемостью другого металла по результатам двух проб: на осесимметричную вытяжку и формовку. Штампуемость тем лучше, чем выше оба показателя. Проба на отбортовку отверстия в листе заключается в отбортовке отверстия, просверленного в листе, с помощью цилиндрического пуансона с плоским или сферическим торцом и матрицы. В пробе отбортовка ведется до такого диаметра по кромке отверстия, когда на кромке появляется трещина. Отношение диаметра отверстия к этому диаметру является показателем пробы. Существуют и другие, менее распространенные и известные технологические пробы для листового металла. В них моделируется данная штамповочная операция. Условия проведения пробы следует по возможности приближать к условиям производственной штамповки. Глава ПГ подготовка поверхности металла и способы его разделения на заготовки 1. ЗАЧИСТКА ПОВЕРХНОСТИ МЕТАЛЛА Если на поверхности отливок, поковок, сортового проката обнаружены дефекты - коррозия, плены, волосовины, трещины, закаты, подрезы, расслоения, риски, то они должны быть удалены перед дальнейшей обработкой. Крупные поверхностные дефекты удаляют газопламенной обработкой, пневматическими молотками, зачисткой шлифовальными кругами. Для удаления поверхностных дефектов на стальных заготовках используют электрокорундовые шлифовальные круги на бакелитовой связке с зернистостью 12-60. Окружная скорость шлифовальных кругов составляет 30- 50 м/с. Обработанные участки поверхности должны иметь плавные переходы. При большом числе дефектов проводят обдирку на обдирочных, фрезерных или строгальных станках в зависимости от формы и вида исходного металла. Если глубина дефектов на прокате из углеродистых качественных конструкционных сталей превышает значения, указанные в табл. 1, то металл бракуют. 1. Допустимая глубина зачистки дефектов (углеродистая качественная конструкционная сталь, ГОСТ 1050-74)

2. Выбор способа зачистки для устранения дефектов в зависимости от марки стали

о к к к CJ Q. С о к квволЛ -оннэиеЕ1ги вмеэс5 BBaojAV -OHraAVeoa виеЭ(3 BBHHOHEods HKBIfHU ииимээыш -BxawodxHaire внеэ ИИВ1ГИи иинн -ноипииёф вие9(} HiMBjAdH иини -aHEBdpB f;>ie3deBci HWBTiesd BMEsdsBf} m л S CJ H ro Q. Ч cn к га Ю Й О. иинн -ьоаожо]-] импн ЩАПядоязии

BMWoir BBHiroirox

woxH8wAdx3HH мияонига ВМХВЯ90 & BHgXdxQ Очистку поверхности проката от продуктов коррозии и окалины можно производить механическим и химическим (травлением) способом. Травление без механической очистки не обеспечивает надежного удаления окалины, поэтому предварительно применяют механическую обработку (зачистку поверхности): обдирку, шлифование, очистку стальными щетками, дробеочистку. Выбор способа зачистки зависит от вида исходного металла (слиток, отливка, поковка, прокат), его назначения, марки металла, вида и степени развития дефекта, формы и размера сечения (табл. 2). По экономическим показателям зачистка пневматическими молотами в2,5- 3 раза дешевле, чем шлифовальными кругами. Ручная газопламенная зачистка без подогрева дешевле обработки пневматическими молотами на 30-40 % и приблизительно одинакова в случае подогрева. Горячекатаные прутки, используемые для штамповки в открытых штампах, на некоторых производствах подвергают обточке в целях удаления обезуглероженного слоя и повышения точности по диаметру. Эффективна обточка на бесцентровых токарных станках, в которых пруток поступательно перемещается сквозь вращающиеся многорезцовые головки. Производительность бесцентрового токарного станка в 3-4 раза выше производительности универсального токарного станка. 2. РАЗДЕЛЕНИЕ МЕТАЛЛА НА ЗАГОТОВКИ Операции разделения исходного металла (отливок, поковок, прутков, труб, полос, профилей) на заготовки - самые распространенные в металлообраба- тывающем производстве. Экономичность их существенно влияет на эффективность всего технологического процесса ковки или штамповки и прежде всего на расход металла. Разделение можно производить различными способами (рис. 1). Каждый способ характеризуется совокупностью технико-экономических показателей и имеет свою рациональную область применения. Отрубка - отделение заготовки внедрением клинового инструмента. Отрубку горячего металла выполняют на молотах и гидравлических прессах и применяют для отделения негодных частей от основной заготовки или для разделения исходного металла на заготовки под ковку. Отход металла при отрубке незначительный. Отрубка, как кузнечная операция, подробно рассмотрена в гл. 13. Способ отрубки применен в машинах МИР для импульсного холодного или горячего разделения металла, разработанных в Харьковском авиационном институте (рис. 2). Разделение осуществляется внедрением движущихся навстречу друг другу клинообразных пластин - ножей. Начальная скорость внедрения ножей при импульсной отрубке составляет до 30 м/с. Отходы при импульсной отрубке ничтожно малы, что позволяет условно отнести этот способ к безотходным. Обкатка клиновым инструментом. Этот безотходный способ применяют для разделения прутков круглого профиля и труб из металлов средней и высокой твердости на относительно длинные заготовки. Сначала во вращающийся пруток, зажатый в патрон токарного станка, внедряется ролик, образуя V-образную канавку (рис. 3). Затем нажимом на консольный конец отрезаемой части прутка отделяют ее разрушением по плоскости надреза. Число оборотов проката до полного отделения заготовки зависит от механических характеристик металла, размера сечения прутка и величины прогиба свободного конца прутка. Полученная этим способом заготовка имеет фаски по кромкам и шероховатую поверхность торцов. Способ находит ограниченное применение. Холодная ломка. Способ представляет собой разделение проката на  Рис. 2. Схема машины МИР для импульсной отрубки: 1 - камера сгорания; 2 - шток; 3,4 - ножи; 5 - шабот: 6 - блок управления; 7 - разрезаемый металл заготовки разрушением по предварительно нанесенным концентраторам напряжений (надрезам) путем поперечного статического или динамического нагружения. Холодная ломка является производительным безотходным способом разделения проката из твердых металлов: сталей 45, 40Х, ШХ15 в др. Мягкие металлы при холодной ломке сильно деформируются, поэтому для них она мало пригодна. Применяют ломку низкоуглеродистых сталей с нагревом до 250-300 С. Ломку применяют преимущественно для разделения прутков с диаметром сечения более 50 мм на заготовки длиной более 0,8 диаметра сечения. Особенно эффективна ломка для разделения проката больших сечений. Различают одноопорную (а), двух-опорную (б) и консольную (в) ломки  Рис. 3. Схемы разделения круглого проката и труб на заготовки обкаткой клиновым роликом (а), обкаткой и разрушеииен (d)

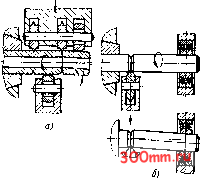

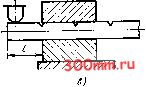

Рис, 4. Схемы холодной ломки (рнс. 4). Наименьшую точность поверхности раздела имеют заготовки, полученные консольной ломкой, что объясняется асимметрией нагружения. Ломке предшествуют разметка прутка и нанесение на нем надрезов на глубину /t, определяемую по эмпирической формуле Где а- высота или диаметр сечения, мм; К = 12 - коэффициент, зависящий от прочности сталей (для хрупких сталей К = 1). Для сечений высотой более 50 мм глубина надреза не превышает hmax = = 0,05а3 мм. При чрезмерной глубине надреза качество ломки ухудшается. Надрез наносят разными способами: газовой резкой, дисковой пилой и др. В современных прессах-хладноломах концентраторы напряжений наносят вдавливанием специального пуансона, образующего на прутке канавку с профилем равностороннего треугольника. Ширина Ъ надреза зависит от способа его нанесения и ие превышает 5-8 мм. Форма и размеры надреза влияют на ёффективиость ломки. Чем надрез уже и чем меньше радиус основания, тем больше проявляется концентрация напряжений и эффективнее ломка. Ломку выполняют на универсальных кривошипных и гидравлических прессах и на специальных вертикальных и горизонтальных гидравлических прессах. Одноопорная ломка безопаснее, так как отделяемая заготовка перемещается-свободным концом вниз. Усилие ломки определяют по следующим формулам: для круглого профиля Р = /С, для квадратного профиля при ломке по стороне сечения 0,7а (а-А)ав . Р = Кх--, для квадратного профиля при ломке по диагонали 0,5аЗав где - коэффициент, учитывающий характер действия усилия, форму сечення и другие факторы: Ki = 0,8-;--1,1 - при ломке круглого и квадратного профиля по диагонали; К\ = - l,05-j-l,l - при ломке квадратного профиля по стороне сечения; d, а - диаметр или сторона квадрата сечения; L - расстояние между опорами, L 2а. Преимущества холодной ломки: малая энергоемкость, простота и долговечность инструмента, возможность безотходного разделения проката больших сечений и использования универсальных прессов, а также возможность по излому контролировать качество металла. Недостатки холодной ломки: неуниверсальность способа (непригодность для разделения труб, профилей и пластичных металлов); необходимость предварительного нанесения надреза; отклонение от плоскостности и шероховатая поверхность торцов получаемых заготовок; нестабильность размеров и объема заготовок; образование торцовых трещии при ломке прутков из некоторых высоколегированных сталей; необходимость специальных мероприятий по технике безопасности для защиты от возможного отделения кусочков металла, отлетающих с большой скоростью, и от удара резко перемещающимися прутком н отделяемой заготовкой. Особенностью силового режима ломкн является мгновенное падение усилия, сопровождающееся сильным звуковым эффектом. В настоящее время исследуется эффективность применения холодной ломки для разделения прутков малых сечений, разрабатывается специализированное оборудование. Примером является способ разделения прутка круглого профиля, включающий операции нагрева, продавливайия роликом канавки по периметру сечения, закалку н ломку. Заготовки, полученные этим способом, имеют чистую, ровную торцовую поверхность и однородную структуру металла. Способ ие нашел еще распространения на производстве. Разрезка в штампах и иа иожиицах. Способы и механические схемы. Разрезку в штампе или на сортовых ножницах производят без отхода металла путем смещения (сдвига) отрезаемой части прутка по поверхности раздела под воздействием сближающихся ножей. Это наиболее распространенный и экономичный способ разделения проката на заготовки. Точность формы и размеров отрезаемой заготовки зависит от степени развития пластической деформации и характера разрушения. В общем случае поверхность заготовки (рис. 5) состоит из недеформированного участка I, участка смятия 2, утя-жин 3, гладких пластических ( блестящих ) поясков 4 и шероховатых волнообразных участков 5 на торцах. В зависимости от свойств разрезаемого металла, способа и условий разрезки, размеров заготовки отдельные участки могут быть более или менее выражены или отсутствовать вовсе. В заготовке различают передний П и задний 3 концы. Искажения формы больше у заднего конца. От торцов в глубь заготовки распространяются зоны пластической деформации 6, в которых при холодной разрезке металл упрочняется, изменяя структуру н механические характеристики. От температуры металла и скорости деформирования, существенно зависит качество получаемых заготовок. Разрезка в штампах и на ножницах может быть выполнена следующими способами (табл. 3).  2 / Рис. 5. Характерные участки поверхности и приторцовые зоны пластической деформации в заготовже, отрезанной от прутка в штампе или иа ножницах 1. Открытая разрезка, при которой ие ограничивается подвижность прутка и его отрезаемой части относительно ножей. Способ не обеспечивает получение заготовок точной формы и потому находит лишь ограниченное применение в единичном производстве для отрезки длинных заготовок ручными ножницами. 2. Не полностью открытая разрезка, отличается от способа 1 ограничением поворота прутка в неподвижном ноже, но подвижность отрезаемой части не ограничена, как н в способе 1. Этот способ также не обеспечивает точной формы отрезаемых заготовок. Благодаря применению открытого подвижного ножа отличается простотой удаления заготовки ( на провал ). Способ эффективен при высокой скорости отрезки (более 40 м/с). 3. Не полностью закрытая разрезка, принципиально отличается от не полностью открытой тем, что исключена возможность поворота и изгиба не только прутка, но и его отрезаемой части. Это достигается пассивным или активным поперечным зажимом прутка в иожах. Заготовки, отрезанные по этому способу, имеют значительно меньшее искажение формы, чем по способам 1 и 2, поэтому не полностью закрытая разрезка находит все большее распространение и является в настоящее время основным способом безотходной разрезки в штампах и на сортовых ножницах точных заготовок длиной более 0,8 высоты сечения прутка. Не полиостью закрытую разрезку с пассивным поперечным зажимом чаще всего производят в штампах с цельными втулочными ножами (с поперечным зазором между прутком и ножом), а с активным поперечным зажимом - в штампах с открытыми но-жамн-полувтулками и зажимными уст-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |