|

|

Читаемые статьи

Читаемые книги

Ссылки

|

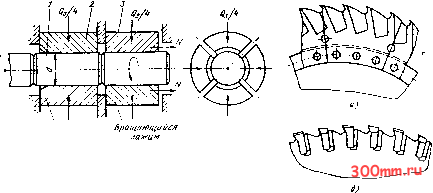

Главная > Автоматизация и механизация листовой штамповки  Рис. 26. Схема разрезки кручением Рис. 27. Дисковые пилы: а - сегментная; О - со вставными зубьями Для эффективного применения разрезки сдвигом в мелкосерийном и гибком автоматизированном производстве важное значение имеет быстрая переналадка ножниц на отрезку заготовок разных размеров. В ЭНИМСе создан быстропереналаживаемый отрезной модуль для безотходной разрезки стальных прутков диаметром 15-80 мм на заготовки длиной от 40 мм. Лодуль состоит из гидропресса, приводящего в действие механизм отрезки, механизма подачи, магазина прутков. Переналадка модуля занимает 5 мин. Штучное время отрезки 5-20 с. В модуле применен способ не полностью закрытой отрезки с активным поперечным (дифференцированным) зажимом прутка и отрезаемой части. Разрезка кручением. Применяют для разделения на заготовки прутков круглого профиля и преимущественно труб. Пруток / (рис. 26) и его отделяемая часть зажаты зажимами 2 и 5. На поверхности прутка по плоскостям раздела нанесены концентраторы в виде круговых V-образных канавок. Зажим S может поворачиваться вокруг оси и перемещаться вдоль нее. При повороте зажима S с зажатой в нем отрезаемой частью прутка происходит отрезка кручением. Возможность отрезки кручением и качество поверхности раздела определяются механическими свойствами разрезаемого металла. Разрезка кручением хрупких сталей (Р18, ЗХ2В8, ХВГ, 9ХС и др.) вевозможна, а при разрезке вязких сталей получаются некачественные за- готовки, поэтому способ пригоден только для разрезки прутков и труб из среднеуглеродистых и низколегированных конструкционных сталей 35-50, 35Х, 40ХС, 65Г и титановых сплавов, а также труб из сталей 20, 20Г, 20Х. Этим способом можно отрезать заготовки длиной более одного диаметра от прутков и более трех диаметров от труб. С применением вставок можно отрезать от труб заготовки длиной от 0,8 внешнего диаметра сечения. Необходимый для разрезки крутящий момент определяют по формулам: для прутка для трубы + аЩ 1п - усилие зажима прутка Q3 = 2,2М/(И; усилие отрыва N = O.OlQa. В формулах d-2h Тр -Ту т - - Тр - касательное напряжение сдвигу; Ту - предел упругости на сдвиг; Vp - относительный сдвиг при разрушении; уу - относительный сдвиг, соответствующий пределу упругости; а = dgld; dgH - внутренний диаметр трубы; ft - коэффициент контактного трения в зажимах; h - глубина V-образной Канавки. Наиболее рациональная область применения разрезки кручением - разделение толстостенных труб на заготовки. Разрезка зубчатыми пилами находит широкое применение во всех отраслях металлообработки, являясь на ряде предприятий с мелкосерийным производством основным способом разделения проката на заготовки. Разрезание пилами обеспечивает хорошее качество поверхности реза и точную длину заготовки. Разрезка дисковыми пилами. Применяется для разделения на заготовки металла в холодном и горячем состояниях. В кузнечном производстве горячее разрезание на круглопильных отрезных станках применяется редко. Дисковые пилы для холодного и горячего разрезания бывают цельные, со вставными зубьями и со сменными сегментами (рис. 27) диаметром 300 - 2000 мм, толщиной 2-15 мм. Профиль зуба зависит от назначения пильного диска (табл. 27). Скорость резания (м/с) определяют по формуле пРп 60-1000 где D - диаметр пильного диска, мм; п - частота вращения, об/мин. Подачу на один оборот определяют по формуле об = 5гг; подачу в минуту по формуле Smln = обп = SzZn, где Sj - подача на один зуб, мм (s = = 0,05-t-0,2 мм, большие значения - для мягких сталей); г - число зубьев диска. Преимущества отрезки пилами: чистая поверхность, возможность отрезки точных и очень коротких заготовок, отсутствие упрочнения металла в приторцовых зонах, универсальность (возможность разрезать прутки разных сечений без смены инструмента). Производительность дисковой пилы определяется площадью поперечного сечения прутка, разрезанной в одну секунду, и зависит от частоты враще- 27. Углы зубьев сегментных пил, градусы

ния, диаметра диска и величины подачи. При разрезании стальных профилей производительность составляет 2000-8000 мм/с. Машинное время отрезки (мин) дисковой пилой (без учета вспомогательного хода) определяют по формуле Тм == B/scp, где В - ширина разрезаемой заготовки, мм; Sep - средняя подача, мм/мин. Скорость резания и стойкость пильного диска зависят от прочности разрезаемой стали (табл. 28). При раз-резаник углеродистых сталей стойкость составляет две-три смены, а легированных - не более восьми часов. Повышение стойкости дисковых пил достигается покрытием твердым сплавом поверхности зубьев. Так, нанесение электроэрозионным способом слоя толщиной 0,1 мм твердого сплава Т15К6 на переднюю и заднюю поверхности зубьев сегментных пил обеспечивает увеличение стойкости в 3- 4 раза. Фирма Вагнер (ФРГ) выпускает высокопроизводительные машины с твердосплавными пильными дисками диаметром 315-1530 мм для разрезания круглого металла до диаметра 520 мм с шириной пропила 4--И мм. Недостатки способа разрезания дисковыми пилами: наличие отхода металла, значительная стоимость инструмента, потребность в заточных станках, загрязнение рабочего места и воздушного пространства мелкой стружкой, невозможность разделения термически упрочненных металлов с вв > 1200 МПа, сильный шум при работе. 28. Скорость резания и стойкость пильного диска

НИИТМом (Ростов-на-Дону) разработаны комплексы для механизиро-венной резки сортового проката и труб диаметром 25-160 мм в пакетах на фрезерно-отрезных станках моделей 8В66 и 8В66А. Комплекс состоит из стеллажа с механизмом поштучной выдачи металла, перекладчика, приспособления для формирования пакета фрезерно-отрезного станка и разгрузочного устройства. Разрезка ленточными пилами. Лен-точно-отрезные станки (табл. 29) с инструментом в виде бесконечной зубчатой ленты находят все большее применение в Заготовительном производстве. Они развивают скорость 10- 240 м/мнн, обеспечивают хорошее качество поверхности среза, высокую производительность (в 1,5-2 раза выше производительности фрезерно-отрезных станков), малый отход металла и удельный расход энергии; работа протекает с незначительным шумом. Ширина пропила обычно не 29. Ленточио-отрезные станки

превышает 2,2 мм. Ограничивающим фактором применения ленточно-отрез-ных станков является недостаточная стойкость ленточных пил (5-15 ч). Для устранения этого недостатка применяют биметаллические ленточные пилы. Производительность при резании среднеуглеродистой стали ленточной пилой из легированной стали со скоростью 40-50 м/мин составляет 25 сммин, а биметаллической пилой с рабочей частью из быстрорежущей стали - 70 см/мин. Применяют ленточные пилы шириной 4-ь40 мм, толщиной 0,6-1,0 мм с шагом зубьев 1-6 мм. Зубья ленточной пилы разводят в обе стороны. Шаг зубьев прямо пропорционален толщине разрезаемого материала и обратно пропорционален твердости. Для отрезки заготовок большого сечения из мягких металлов рекомендуется применять ленточные пилы с крупным шагом зубьев (рис. 28). Число зубьев выбирают в зависимости от толщины разрезаемой заготовки: Рис. 28.Форма зубьев ленточных пил для сталей (в) и цветных металлов (ff) Толщина заготовки, мм . . Число зубьев на I см длины полотна . . 13 13-50 - 50- св. 100 100 Форма зуба зависит от разрезаемого металла: для разрезки стальных заготовок рекомендуется зуб с передним углом V = 0-4-13°, углом заострения Р = 44- 66° и задним углом а = = 30-ьЗЗ°. Для надежной и долговечной работы ленточной пилы важно обеспечить равнопрочность спая концов ленты. Скорость резания ленточной пилой зависит от разрезаемого металла (табл. 30). Для разрезки алюминиевых сплавов, меди, латуни применяют также скоростную резку ленточными пилами со скоростью, значительно превышающей указанные в табл. 30. Разрезка ножовочными пилами. Способ применяют в единичном, мелкосерийном и серийном производствах. Станкостроительная промышленность изготовляет ножовочно-отрезные станки с прямолинейным возвратно-поступательным перемещением пильного полотна (модель 8725) и с движением по дуговой траектории (модель 8А725) со следующими техническими данными. 30. Рекомендуемые скорости резан г ленточной пилой Модель 8725 Длина ножовочного полотна, мм 500 Наибольший диаметр разрезаемого металла мм . . . 250 . Ширина пропила, мм.......2,5 Число двойных ходов в минуту . .120 Модель 8А725 250 2,5 140 Ножовочно-отрезные станки с дуговой траекторией движения инструмента имеют более высокую производительность (30-40 cmVmhh), чем станки с возвратно-поступательным перемещением полотна. Благодаря меньшим габаритам, массе и мощности эти станки могут конкурировать с лен-точно-отрезными и круглопильными по экономичности разрезки. Основными параметрами ножовочного полотна являются его длина и шаг зубьев (табл. 31, рис. 29). Производительность резки на ножовочных станках зависит от усилия прижима полотна к разрезаемому металлу. Это усилие задают в зависимости от толщины полотна. Основное машинное время разрезания стальньлх прутков на ножовоч-

31. Размеры пильных полотен для ножовочных станков, мм (ГОСТ 6645-68)

33. средняя скорость резания на ножовочных станках Рис. 29. Ножовочное станочное полотно  Рис. 30. Форма н размеры зуба ножовочного станочного полотна ных станках с прямолинейным движением полотна приведено в табл. 32, скорость резания - в табл. 33. Длину ножовочного полотна выбирают в зависимости от длины пропила (ширины сечения разрезаемого прутка), мм: Длина полотна 350 400 450 500 600 Длина пропила 130 155 180 200 250 32. Машинное время (мин) разрезания стальных прутков ножовочными полотнами

Шаг зубьев ножовочного полотна выбирают в зависимости от твердости металла и размеров разрезаемой заготовки: крупные зубья - для заготовок больших сечений из мягких металлов, мелкие зубья - для заготовок из твердых металлов с малыми размерами сечения. Ов, МПа...... 400-600 600 Шаг зубьев, мм . . 3-4 2,5 Форма зуба ножовочного полотна и размеры углов показаны на рис. 30. Для снижения трения зубья ножовочных полотен имеют развод 0,6- 0,8 мм. Разрезка резцами на токарно-отрез-ных станках. Способ применяют в единичном и мелкосерийном производстве для разделения круглых прутков и труб на заготовки с хорошим качеством поверхности среза и высокой точностью по длине. Разрезание производят на универсальных токарных и специальных токарио-отрезных станках и автоматах. Преимуществом способа является его универсальность и простота. Шероховатость поверхности торцов соответствует Rz = 10-f-20 мкм. На торцах по оси могут быть выступы до 1,5 мм. Упрочненный слой металла распространяется на глубину до 0,2 мм от торцов. Отклонения (мм) по длине заготовок, отрезанных на токариом станке, приведены ниже. Машинное время (мин) на разрезание прутка круглого профиля определякуг по формуле rj, 0,5d + X . = -;г~ на разрезание трубы 0,5 (d-dsn)-Ь а: ns где d - наружный диаметр прутка млн трубы, мм; dpn - внутренний диаметр трубы, мм; j:=25 мм - перебег резца; п - частота вращения шпинделя, об/мин; s - подача резца, мм/об. Снижение скорости резания по мере приближения резца к оси заготовки отрицательно сказывается на производительности и стойкости резцов. Станки с автоматическим увеличением частоты вращения шпинделя при приближении резца к оси обеспечивают повышение производительности до 30%. Токарные отрезные резцы изготовляют из быстрорежущей стали и с пластинками из твердых сплавов. Применение твердосплавных резцов повышает производительность в 2- 3 раза. Разрезка абразивными кругами. Способ находит применение при разделении на заготовки проката, труб, профилей из высокопрочных металлов. Режущим инструментом при абразивной разрезке является диск из абра- Диаметр сечения . . . Отклонение длины . . &-20 20-50 50-100 100-200 0,2-0,4 0,4-0,6 0,6-0,8 0,8-1,2 Недостатки способа - низкая производительность (при разрезке прутка с сечением диаметром 50-80 мм отрезают одну-три заготовки в минуту); малая стойкость резцов; большой отход металла в стружку; высокая себестоимость заготовки. В кузнечно-заготови-тельном производстве этот способ находит ограниченное применение. Отход металла определяется шириной резца (мм), который зависит от диаметра разрезаемого прутка (мм). Диаметр сечения прутка ...... 80 Ширина резца 80- 150-150 350 . 3-5 5-6 &-10 зивных зерен и связующего вещества, которое выполняет двоякую роль: удерживает зерна при резании и высвобождает их после изнашивания. В качестве абразива используют электрокорунд или карбиды кремния на вул-канитовой или бакелитовой связке, В нашей стране выпускают абразивные круги диаметром 300-600 мм, толщиной 0,5-4 мм. Для абразивной разрезки применяют станки с ручной подачей круга, полуавтоматы с механической подачей и автоматы, в которых автоматически выполняется подача материала, его зажим, подача круга и снятие материала (табл. 34).

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |