|

|

Читаемые статьи

Читаемые книги

Ссылки

|

Главная > Автоматизация и механизация листовой штамповки 34. Технические данные абразивно-отрезных станков

35. Рекомендуемые параметры абразивных кругов

На абразивио-отрезных станках разрезают круглый прокат с сечением до 200 мм, трубы диаметром до 600 Мм. Круги вращаются со скоростью 30- -f-100 м/с, поэтому к ним предъявляют высокие требования по прочности и упругости. Характеристика круга включает следующие параметры: размеры (внешний диаметр, толщину, диаметр отверстия), вид абразивного материала, зернистость, вид связки, твердость, структуру. Параметры характеристики круга выбирают в зависимости от вида разрезаемого металла, режимов резания, требований к качеству поверхности среза (табл. 35). Круги изготовляют на бакелитовой (Б), вул-канитовой (В)и металлической связке, армируют стеклотканью, капроном и другими материалами, , При выборе параметров круга необходимо, чтобы диаметр был возможно больше (так как при этом повышается производительность и уменьшается изнашивание), а толщина возможно меньше (снижается отход). Однако надо учитывать, что с уменьшением толщины снижается точность разрезки из-за увода тонкого круга при врезании. Абразивный материал рыбирают в зависимости от вида раз{5езаемого металла. Для разрезки сталей рекомендуют круги из электрокорунда. Зернистость выбирают в зависимости от режима работы и требуемой шероховатости и точности поверхности реза. Для разрезания сталей, применяют круги с менее крупным зерном, чем для цветных сплавов. Твердость круга должна быть такой, чтобы при работе абразивные зерна выкрашивались по мере затупления, образовывались новые режущие грани и обнажались новые зерна. Преимущества абразивной разрезки: высокая геометрическая точность и малая шероховатость поверхности среза (Ra = 0,32-1,25 мкм), возможность разрезки высокопрочных металлов любой твердости, высокая производительность. Производительность разрезки углеродистых и конструкционных сталей абразивными кругами равна 240 см/мин, быстрорежущих 120 см/мин, коррозионно-стойких 30 cmVmhh. По экономичности способ превос-ходит разрезание  700 iiCnS/-si/ 1600 5   Рис. 31. Форма зубьев режущей кромки дисков (а), виды поднутрения ((Г) дисковой пилой и на токарно-отрез-ных станках. Высота микронеровностей при оптимальной зернистости круга составляет 2 мкм. Поверхность среза обычно не нуждается в дальнейшей обработке. К недостаткам способа относятся шум при работе, выделение пыли (требуется присоединение станка к вентиляционной системе), быстрое из-  Рис. 32. Схема к определению параметров резки фрикционной пилой нашивание кругов, относительно большая ширииа пропила (приблизительно 1 % от диаметра круга). Резка фрикционными пилами. Спо соб применяют для разрезания сталей, содержащих вольфрам или молибден, а также для никелевых хромистых, хромокремнистых сталей. Производительность фрикционной пилы выше производительности дисковой пилы с зубьями для холодной резки металла в 3-4 раза. Сущность способа состоит в том, что контактное трение вращающегося с большой скоростью тонкого стального диска вы-зьВ1ет местный нагрев и размягчение или расплавление разрезаемого металла, частицы которого выбрасываются из прорези в виде снопа искр. Режущей частью диска является его внешняя кромка. В качестве инструмента используют следующие формы дисков: гладкий, с накатанными зубьями разной формы (рис. 31), насечкой (наиболее производительный). Гладкие диски обычно применяк в тихоходных машинах. Ширину b прорези определяют по формуле 6 = а + 0,002£>, где а - толщина; D - диаметр дисковой пилы. Мощность резания (кВт) дисковой фрикционной пилы может быть определена по формуле Л = ksbh; Здесь S - скорость подачи, мм/с; h - средняя высота пропила, мм; ki - коэффициент (приведен ниже). Усялие резания определяют по формуле (рис. 32) T=.k2 - bh,  Рис, 33. Принципиальная схема электромеханической резки где V - скорость резания; - коэффициент, зависящий от разрезаемого металла: Сталь......... 0,020 2,040 Медь......... 0,008 0,820 Латунь........ 0,008 0,820 Усилие подачи где ц - коэффициент трения. Стойкость пилы и производительность резки повышаются с увеличением скорости резания. -Скорость резания дисковыми фрикционными пилами составляет 15-140 м/с. При работе с малой скоростью (15-20 м/с) необходимо охлаждение диска. Линейная скорость подачи дисковой пилы составляет 1-35 мм/с. Наибольшую допустимую скорость стального диска определяют из условия предотвращения его разрыва. Для повышения скорости дисковых пил их охлаждают водой или эмульсией. Диаметр диска быстроходных пил для резки круглого проката определяют по формуле D = (5-b8)B-f--- 300 мм, а для разрезки проката квадратного профиля по формуле D = = 10 В + 300 мм, где В - размер сечения разрезаемого металла. Толщина диска зависит от быстроходности пилы и диаметра диска. Для быстроходной пилы она может быть определена по формуле b = = 0,005D мм. Диски фрикционных пил изготовляют из вязких низкоуглеродистых сталей с Ов = 400 >600 МПа или из инструментальных сталей У7А, У8А. Производительность зависит от скорости диска и колеблется в широких пределах. Так, при резке прутков сечением диаметром 22-40 мм диском диаметром 1000 мм при скорости 97 м/с производительность составляет 90-120 cmVmhh, а при разрезке трубы 60X5 мм диском диаметром 600 мм при скорости 140 м/с производительность достигает 500 cmVmhh. Способ применяют прей-мущественно для резки труб и фасонного проката, когда надо избежать деформации сечения. eдocтaтки способа - наплывы на торцах, шум при работе пилы, ограничивают его применение в заготовительном производстве. Резка электромеханической пилой. Способ электроконтактной обработки, отличающийся от резки пилой трения тем, что металл в зоне реза не только разогревается трением, но и расплавляется электрической дугой. Схема резки приведена па рис. 33. Электроэнергия подводится к диску 7 и К заготовке 2 от трансформатора 3. Расплавленный металл выносится из прорези вращающимся диском. В применяемых на производстве установках для этого способа резки диск вращается с частотой 2200 об/мин, сила тока до 1000 А, рабочее напряжение до 20 В. Производительность резки электромеханической дисковой пилой в несколько раз выше, чем резки обычной пилой трения, шум при работе меньше. Ширина прорези не превышает 3 мм. К преимуществам способа относятся применение дешевого и несложного инструмента, работа на переменном токе невысокого напряжения, низкие удельные усилия на инструменте (30-50 МПа). Недостатки способа: низкая частота поверхности реза, изменение структуры металла в широкой зоне теплового влияния, необходимость защитного устройства от брызг металла и светового излучения. Способ применяется для резки сортового проката из легированных сталей до диаметра 240 мм, труб и толстых алюминиевых листов. При диаметре диска 1000 мм применяют скорость 30 м/с. Электроэрозионная (электроискровая) резка (рис. 34). Осуществляется дисковым или ленточным инструментом в ванне с жидким диэлектриком (керосин, вода и др.). В зазоре между инструментом - катодом 1 и разрезаемой заготовкой 2 возникают часто повторяющиеся импульсы электрического разряда. Источник постоянного тока 5 заряжает через сопротивление 4 конденсатор 3, который несколько сотен раз в секунду разряжается через искровой промежуток между прутком и инструментом. В зоне реза, в Микрообъемах разрезаемого металла плотность тока достигает сотен тысяч ампер на 1 мм, температура повышается до 10 ООО С, и происходит плавление, сгорание и испарение металла. Способ пригоден для разрезания труднодеформируемых металлов. Обеспечивает возможность отрезки очень коротких заготовок и высокое качество резки. Недостатком способа являются малая стойкость инструмента, большой расход энергии. В последние годы получает развитие электроэрозионно-химическая резка, при которой одновременно происходит анодное растворение и электрО-эрозионное микроразрушение металла. На современных станках при электро-эрозионно-химической резке высокопрочных сплавов на основе титана, Вольфрама, молибдена достигается производительность 25-27 cmVmhh при рабочей подаче 25-30 мм/мин, ширине прорези 3,8-4 мм, шероховатости поверхности среза Rz = 70 мкм. Область структурных изменений металла ие превышает 0,25-0;3 мм. Диаметр сечения разрезаемого проката ................ Наружный диаметр диска..... Толщина диска.......... Станки для электроэрозионно-хими-ческой резки имеют катоды - инструменты дисковой формы диаметром 220- 300 мм, толщиной 2-2,5 мм из низкоуглеродистой стали. Окружная скорость инструмента 40-45 м/с, расход электролита 120 л/мин. Электроэрозионно-химическая резка высокопрочных сплавов значительно превосходит по производительности резку пилами. Анодио-мехаиическая резка. Способ основан на термическом и электрохимическом разрушении металла при прохождении электрического тока между двумя электродами (заготовка - анод, инструмент - катод); разновидность электроэрозионной обработки. Осуществляется расплавлением и  Рис. 34. Принципиальная схема олектро искровой резки удалением движущимся инструментом частиц разрезаемого металла в поле постоянного электрического тока силой 45-80 А, напряжением 20- 30 В. В зону пропила подается электролит - водный раствор жидкого стекла, расход которого при скорости подачи диска 10-27 мм/мин составляет 5-25 л/мии. В практике применяют две схемы анодно-механической резки: вращающимся тонким гладким диском и поступательно перемещающейся бесконечной лентой или проволокой. Режущие диски изготовляют из ннз-коуглеродистой стали марок 08, 10, 20 или меди. Размеры их устанавливают в зависимости от размеров разрезаемого металла (мм). До 30 30-100 100-200 200-300 До 200 200-400 500-700 800-1100 0,5 0,8-1 1,2-1,75 1,75-2,0 При резке лентой размеры ее поперечного сечения определяют из условия допустимой плотности тока 15 А/мм. Толщину ленты выбирают в пределах 0,5-l,0мм, ширину - в пределах 15-Т-40 мм. Концы ленты соединяют сваркой или пайкой. Режим анодно-механической резки определяется электрическими (напряжение, сила тока) и механическими (скорость, давление инструмента) параметрами (табл. 36). Количество рабочей жидкости, подаваемой в зону реза при разрезании дисковым инструментом, зависит от размеров проката. Диаметр сечения разрезаемого проката, мм.......... Количество подаваемой жидкости, л/мин ............. 36. Параметры режима анодио-механической резки стали

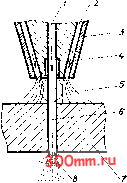

При резке ленточным инструментом количество подаваемой в зону реза жидкости на 40-50 % меньше, чем при резке диском. Параметр шероховатости поверхности среза Rz = 40--160 мкм. Глубина подкаленного слоя 0,05-0,08 мм. С увеличением скорости диска высота неровностей на поверхности среза и глубина подкаленного слоя убывают. Ширина прорези в 1,3-2 раза больше толщины инструмента. Так, при разрезании прутков диаметром 50 мм диском ширина прорези в 2 раза больше толщины диска, а при разрезании лентой - в 1,5 раза. Скорость резания диском 15-25 м/с, лентой - 20 м/с. Оптимальное давление инструмента на разрезаемый металл 0,05-;--0,2 МПа. Производительность анод-но-механической резки обычных конструкционных сталей равна производительности при резке их дисковыми пилами, а при резке труднодеформи-)уемых сталей в 2-4 раза выше. Таибольшая производительность достигается при оптимальной скорости инструмента 16-20 м/с. Машинное время анодно-механической резки приведено ниже. При круглом сечении заготовок; Диаметр, мм ........ 40 Машинное время, мин .... 2,0 При квадратном сечении; Сторона квадрата, мм .... Машинное время, мни .... До 30 30-100 100-200 200-300 5-10 10-15 15-20 25-30 Преимуществами анодно-механической резки являются возможность разрезки любых токопроводящнх материалов; низкая стоимость инструмента и простота изготовления; малое силовое воздействие на разрезаемую заготовку, что позволяет резать нежесткие профили; малая ширина прорези. Недостатки способа: высокая стоимость оборудования; необходимость применения специального электролита; необходимость промывки станка и деталей горячей водой; невысокая производительность; низкое качество поверхности среза; сложность защиты направляющих и других частей станка от жидкого стекла. Применение анодно-механической резки целесообразно в тех случаях, когда механическая разрезка невозможна или затруднена. Газопламенная резка. Осуществляется сжиганием металла в струе кислорода, которая одновременно служит для удаления продуктов сгорания. Подогрев металла до температуры его воспламенения производится с помощью горючего газа (ацетилена, пропана, метана, паров бензина, керосина и др.), который пропускается через подогревающий наружный мундштук резака. Высокое качество разрезки обеспечивается только при горении металла в твердом состоянии. Применяют два вида газопламенной резки: кислородную и кислородно-флюсовую. Кислородная резка (рис. 35) применяется для низко- и среднеуглеродистых сталей, низколегированных сталей, титановых сплавов при толщине заготовки до 1500 мм. Ее используют также для зачистки металла от поверхностных дефектов. Кислородная резка стали влияет на структуру металла в зоне резки 60 2,5 100 6,0 80 100 150 200 250 300 3,7 5,0 12,0 16,0 23,0 35,0 150 14,0 220 23,0 37. Глубина (мм) зоны термического влияния при кислородной резке углеродистой стали

(табл. 37). У низкоуглеродистых сталей это влияние невелико. У высокоуглеродистых и легированных сталей в зоне термического влияния наблюдается существенное повышение твердости вследствие закалки, для уменьшения которого применяют подогрев перед резкой и замедленное охлаждение металла после резки. Кислородная резка может быть ручная и машинная. Для ручной резки применяют резаки Маяк , Факел , Пламя , РЗР-62, РУА-70, РУЗ-70 и другие, имеющие комплекты сменных мундштуков для получения пламени разной мощности. Для машинной резки используют переносные и  Рис. 35. Кислородная резка: / - канал для кислорода; 2 - канал для ацетилена; 3 - наружный мундштук; 4 - внутренний мундштук; 5 - подогревающее газовое пламя; 6 - струя режущего кислорода; 7 - разрезаемый металл; 8 - шлак стационарные машины. На этих машинах можно выполнять резку по прямой линии, по окружности или сложному криволинейному контуру. Машины изготовляют с механическим, фотоэлектрическим, программным управлением. Ширина прорези при кислородной резке зависит от толщины разрезаемого металла и составляет 2,5-10 мм. Она неравномерна по высоте. На выходной стороне ширина больше на 10-50%, чем на входе. Ориентировочно ширину прорези можно определить по формуле 6= 2 -+- 0,035s, гдех - толщина разрезаемого металла. Значительная ширина прорези обусловливает большую потерю металла, достигающую 1-2%. 38. Параметры кислородной резки стали универсальными резаками

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |