|

|

Читаемые статьи

Читаемые книги

Ссылки

|

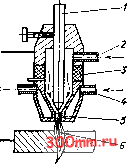

Главная > Автоматизация и механизация листовой штамповки  Рис. 36. Схема плаэменно-дуговой резки: i - катод; 2 - подача газа; 3 - изолятор; 4 - система охлаждения; 5 - сопло; 6 дуга и струя плазмы Высота неровностей на поверхности раздела также зависит от толщины разрезаемого металла и достигает 1- 4 мм при ручной резке и 0,25-2,5 мм при машинной. К недостаткам кислородной резки наряду со значительной потерей металла следует отнести также большой расход кислорода (табл. 38) и загазованность помещения. НИИПТМАШем разработана установка переносного типа УОПП-1 для резки заготовок толщиной 300-1200 мм со скоростью перемещения резака 33- 330 мм/мин и машина для резки поковок на мерные части, отрезки прибыльных частей слитков и фигурной вырезки заготовок из плоских плит, которые могут быть эффективно использованы в кузнечно-заготовитель-ном производстве. Кислородно-флюсовая резка. Отличается от кислородной тем, что в зону раздела вместе с кислородом вводится флюс (железный порошок), который, сгорая, повышает температуру в зоне разрезки. Образующиеся шлаки разжижаются и легко удаляются кислородной струей. Способ применяется для разрезки заготовок из высоколегированных, хромистых, хромоникелевых сталей, сталей, содержащих вольфрам, медных и алюминиевых сплавов. Для кислородно-флюсовой резки используют установки УРХС-5, УРХС-6, УРР-700 и другие, состоящие из флю-сопитателя и резака с устройством для подвода флюса в зону разрезки. Установка УРХС-5 обеспечивает скорость прямолинейной резки 230-760мм/мнн при давлении кислорода 0,5-1,0 МПа, расходе кислорода 4-38 м/ч, расходе флюса 9-18 кг/ч, ацетилена 0,6- 1,8 м/ч. Воздушно-дуговая резка. При этом способе резки металл расплавляется дугой, образующейся между заготовкой и неплавящимся угольным илн графитовым электродом, и выдувается из полости реза сжатым воздухом, подаваемым под давлением 0,5- 0,7 МПа. Способ находит ограниченное применение для разрезки низко-углеродистой и низколегированной стали н широко используется для поверхностной обработки металла - разделки трещин, удаления дефектных участков. Электроды имеют диаметр 6-12 мм, длину 300-350 мм. Нормальный расход воздуха составляет 20-40 мч. Лучшие результаты дает резка на постоянном токе обратной полярности (минус на разрезаемом металле, плюс - на электроде). Наибольшая производительность - 600 мм/с. Скорость резки углеродистых и низколегированных сталей толщиной до 30 мм составляет 0,4-0,5 м/мин. После воздушно-дуговой резки остается зона термического влияния глубиной 0,8-2,0 мм с закалочной структурой металла. Зона термического влияния устраняется подогревом металла перед резкой. Дефектом резки является грат на кромках поверхности среза. Способ используют в том случае, если нельзя применить кислородную резку. Плазменно-дуговая резка. Резка проводится струей плазмы. Плазма - вещество в состоянии сильно ионизированного газа. Вдоль электрической дуги по каналу плазмотрона подается газ (азот, аргон, водород или их смеси), который сжимает дугу и выходит в виде плазмы, имеющей температуру 10 000-30 ООО °С (рис. 36). Способ пригоден для разрезки любых металлов толщиной до 300 мм, но наиболее эффективен при резке высокопрочных тугоплавких сталей и сплавов, меди, алюминия. Ширина прорези при плазменно-дуговой резке непостоянна, что объясняется неодинаковой активностью разных участков режущей дуги. Глубина зоны термического влияния не превышает 0,8 мм. Производительность способа зависит от толщины разрезаемого проката. Так, при резке коррозионно-стойкой стали толщиной 100 мм производительность 280 см/мин, а при толщине 300 мм - 150 cmVmhh. , Плазменная резка более экономична, чем разрезка пилами. Перспективны конструкции установок и полуавтоматических линий для плазмемно-дуговой резки, в которых полностью автоматизированы вспомогательные операции - поштучная выдача проката из связки, штабелирование отрезаемых заготовок, уборка отходов, а управление механизмом перемещения плазмотрона осуществляется с помощью ЧПУ. Лазерная резка. В последние годы получает развитие разрезание лазерным лучом, при котором невидимый мощный Луч когерентного монохроматического света расплавляет, испаряет металл и разрезает его в экзотермической реакции с использованием кислорода в качестве режущего газа. Резку лазером, работающем на углекислом газе, применяют для многих металлов, которые поглощают (абсорбируют) лазерное излучение и имеют относительно невысокую теплопроводность (стали, титановые сплавы и др.). Скорость резки обратно пропорциональна толщине материала, прямо пропорциональна мощности лазерного излучения. Применение лазерной резки наиболее эффективно для получения заготовок с контуром сложной формы из листов толщиной до 10 мм, резки труднообрабатываемых металлов. Возможны вырезы по контурам с малыми радиусами скругления, острыми углами, узкими перемычками. Лазерная резка относится к числу прогрессивных, развивающихся способов благодаря следующим преимуществам перед другими видами резки: не требуется изготовлять инструмент; отсутствует силовое воздействие ..на разрезаемый металл; возможна вырезка сложных контуров с острыми углами и малыми радиусами, с точностью размеров до 0,05 мм; низкий уровень шума; узкая прорезь (0,13- 0,38 мм); малая зона термического влияния (0,1-0,2 мм); отсутствуют утяжина, скругление кромок н заусенцы; высокая скорость резания (до 15 м/мин); гладкая поверхность реза (Ra - 20 мкм); малое подготовительно-заключительное время; простота программирования вырезки контуров с помощью ЧПУ. Эффективно применение лазерной резки в комплексе со штамповкой на специализированных прессах с ЧПУ. Отходы металла при разрезке. Рацио нальый раскрой. Отходы металла при раскрое проката следующие: концевые обрезки, прорезка, некратность, опорные концы. Концевые обрезки - отходы при удалении дефектных концов прутка. При разрезке в штампах и на ножницах длина концевых обрезков составляет /обр 0,5а (а - высота сечения). Меньшая длина обрезка может привести к образованию дефектов на торце мерной заготовки. Прорезка - отход, зависящий от толщины инструмента (резца, фрезы, полотна пилы). При разрезке в штампах и на ножницах он равен нулю. Некратность - отход, вызванный колебанием длины прутка и немерностью последней заготовки. Средне-вероятная (расчетная) длина некратности определяется по формуле /ц = = 0,5/. Длина проката, поставляемого металлургическими заводами, бывает кратной мерной, мерной с остатками (образующимися при раскрое), кратной мерной с остатками и немерной. Прокат кратной и мерной длины поставляется с доплатой к оптовой цене. Прокат немерной длины будет рациональной формой заказа, если стоимость потерь металла при раскрог не превышает доплаты за прокат кратной длины (с учетом возможности использования концевых остатков для другого изделия или реализации его как отхода). Длина немерного проката колеблется в интервале, регламентированном стандартами (Lg - наибольшая, Lji - наименьшая длина). В партии допускается П % укороченных (маломерных) штанг длиной не меньше Расчетную длину проката определяют по формуле L6 + Lm 2 + К 39. Прнпускн (мм) на отрезку заготовок от сортового проката

Где К - коэффициент, учитывающий влияние укороченных штанг в партии: 100 Z.m + /.у При расчетах значение Lp округляют (унифицируют) до стандартных значений. Отход по иекратности резко возрастает при Z.p < 10. Опорный конец - отход, равный концевому отрезку штанги, необходимому для поперечного зажима при отрезке последней заготовки. Его длина /ок (0,8-bl,0)d. Если этот отрезок оказывается меньше длины / з участка, необходимого для поперечного зажима, то его приходится увеличивать иа длину заготовки, и отход металла в опорный конец возрастает. Для заказа проката диаметр сечения заготовки определяют по формуле 4 = шах + Д, где шах - максимальный диаметр детали по чертежу; Ad - припуск иа обработку, зависящий от требуемой чистоты и точности обработки, устанавливается по отраслевым нормативам. При Заказе принимают диаметр сечения прутка d > dg. Размер заготовки по длине определяют по формуле /з = /шах + 2А/, где /шах- максимальная длина детали по чертежу; А/ - припуск на обработку торцов (по отраслевым Нормалям). Исходную длину сортового проката устаналивают исходя из фактического размера заготовки детали /3 по длине, принятого метода раскроя; минимальных потерь на отрезку, на отходы по некратности и экономически целесообразного сокращения заказа различных сорторазмеров проката. Рациональный раскрой заключается в подборе экономически целесообразного варианта расположения загото- 40, Припуски на отрезку заготовок из труб, мм

ется коэффициент раскроя, определенный по формуле 100, вок в прокате с учетом имеющегося оборудования. Цель решения задачи раскроя заключается в определении наименьшего расхода металла на заданный комплект заготовок. Показателем экономичности раскроя явля- где /; - полезная длина t-й заготовки, мм; L - средняя расчетная длина прутка, ым. Раскрой прутковых материалов выполняют индивидуальным или комбинированным методом. При индивидуальном раскрое штангу раскраивают на заготовки одного размера. Этот метод наиболее удобен для серийного и массового производств. Сущность группового метода заключается в предварительном расчете и планировании вариантов разрезки проката комплектно на разные заготовки. Задача решается путем математического программирования с использованием ЭВМ. Применение экономико-математических методов и электронно-вычислительных машин для оптимального рас- 41. Допуски на длину заготовок при некоторых способах разрезки

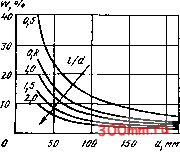

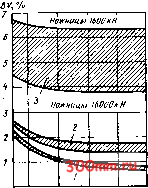

Рис. 37. Отходы те металла кри разрезке дисковыми пилами или резцами в зависимости от диаметра d прутка и относительной длины t/d заготовки кроя позволяет повысить коэффициент использования пруткового металла на 2-6%. Выбор способа разделения металла на заготовки. Заготовки требуемого качества могут быть получены , разными способами отрезки. При выборе наиболее рационального способа надо учитывать вид н свойства разрезаемого металла, форму и размеры сечения, относительную длину заготовок, требования к ним, отходы металла  o,?S 1,0 1,5 2,0 2,5 l/d Рис. 38. Погрешность объема ДК заготовок среднего размера сечения при отрезке на Сортовых ножницах усилием 1600- 16 ООО кН: 1 - дозирование взвешиванием первой заготовки; 2 - дозирование взвешнванней прутка; 3 - без дозирования (табл. 39-41). На выбор способа разрезки влияет годовой объем производства заготовок. Рациональным способом разрезки будет тот, который, обеспечивая получение заготовок необходимого качества, наиболее экономичен при заданном объеме производства. Самым производительным, ме-таллосберегающим и экономичным способом разделения проката на точные заготовки является разрезка в штампах и на ножницах. Разрезка проката в штампах и на современных сортовых ножницах обеспечивает существенную экономию металла по сравнению с разрезкой на пилах или с от-)езкой на токарных станках (рис. 37). Лоэтому при выборе способа разрезки надо прежде всего рассмотреть возможность использования этого способа. Целесообразность применения дозатора при разрезке на ножницах можно ориентировочно оценить по графику, приведенному на рис. 38. При организации заготовительного производства целесообразность приобретения сортовых ножниц можно определить расчетом техннко-экономн-ческой эффективности по методике и нормативам, разработанным ЭНИК-МАШем. Если нельзя использовать разрезку в штампе илн на ножницах, то надо рассмотреть возможность применения холодной ломки. Разрезку на пилах и других отрезных станках следует применять в единичном и мелкосерийном производстве, а в серийном н массовом производстве лишь в том случае, если к заготовкам предъявляют очень высокие требования по качеству поверхности реза или при отсутствии необходимого оборудования для разрезки проката большого сечения. Для труднообрабатываемых, термически упрочненных металлов приходится применять разрезание абразивными дисками, плазменно-дуго-вую, анодно-механическую, лазерную резку. Для разрезки проката сложных профилей, отрезки литников н прибылен применяют ленточные пилы. Рациональные области применения разных способов разрезки приведены в табл. 42. 42. Области нрнмеиеиия способов разрезки

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |