|

|

Читаемые статьи

Читаемые книги

Ссылки

|

Главная > Автоматизация и механизация листовой штамповки Продолжение табл. 1

Продолжение табл. 1

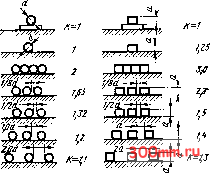

температуру резкого падения проч-ностны.х характеристик, т. е. температуру начала разупрочнения. Склонность металла к рекристаллизации, и в частности к образованию крупного зерна и грубой разнозерни-стости, выявляют путем построения диаграмм рекристаллизации HI рода, на которых отражают размеры зерен и особенности микросктруктуры в состояниях после деформации, а также после стан-дартной для данного сплава термической обработки. По диаграмме рекристаллизации HI рода выбирают температурную зону деформации, при которой после термической обработки прошла первичная или собирательная рекристаллизация, и структура состоит из однородных без разнозернистости зерен требуемого номера. Таким образом, по диаграммам пластичности и рекристаллизации устанавливают допустимый температурный интервал ковки. Особое значение имеет установление температуры нагрева перед последним (или последними) выносом при ковке крупных поковок. Когда деформация невелика, производится проглаживанне, правка, отрубка и т. п. Известно, что после нагрева в печи крупных заготовок температура внутренних слоев не успевает снизиться за время переноса из печи к прессу, а также в процессе самой ковки. В этом случае высокая температура нагрева, способная вызвать образование очень крупных зерен в сочетании с критическими степенями деформации, может привести к нежелательной структуре как микро, так и макро. Поэтому для обеспечения требуемого размера зерна и свойств металла температура нагрева для последних выносов должна быть ниже, чем для первых. При разработке технологического процесса и освоении ковки конкретной поковки из заданной стали по допустимому температурному интервал)/ ковки устанавливают рациональный температурный интервал ковки. Эти два параметра могут различаться между собой. Рациональный учитывает и отражает конкретные условия данного кузнечного цеха, форму и раз- меры данной поковки, принятый технологический процесс, режим дальнейшей термической обработки и требования ТУ на поковку. В табл. 1 приведены допустимые температурные интервалы ковки слитков и заготовок стали и сплавов. При пользовании таблицей необходимо учитывать, что указанные пределы являются рекомендуемыми и могут быть откорректированы в зависимости от назначения и требований, предъявляемых к выпускаемым поковкам, и возможностей оборудования. Температурные интервалы ковки составлены в результате обобщения, систематизации и методической обработки заводских инструкций и нормалей по нагреву слитков и заготовок перед ковкой. Эти интервалы являются наиболее широкими, но уже достигнуты отдельными заводами. Следует иметь в виду, что использование на других заводах : рекомендуемых параметров и назначение рациональных температур нагрева и конца ковки возможны только после предварительного опробования их и . корректировки с учетом местных условий: металлургической технологии, объема ковочных работ, размеров поковок, величины садки, состояния печного оборудования, пирометрии и др. Зная максимальную температуру нагрева металла перед ковкой и учитывая специфику конкретной печи, можно установить максимальную температуру ее нагрева. Для этого необходимо экспериментально выявить для конкретных печей существующие перепады температур и разность между показаниями печных термопар и температурой металла. 2. НАГРЕВ СТАЛИ ПОД КОВКУ И ОБЪЕМНУЮ ШТАМПОВКУ При нагреве стальных слитков и заготовок под ковку и штамповку должны быть обеспечены требуемая температура, равномерное распределение температуры по поверхности и по сечению, минимальное окисление и обезуглероживание поверхности, сохранение целостности нагреваемого материала, т. е. отсутствие микро- и макротрещин. Различают технически возможную и Допустимую скорость нагрева. Техии-  Рис. !. Значения коэффициента/f, учитывающего влияние взаимного расположения заготовок на поду печи во время нагрева чески возможная скорость нагрева зависит в основном от разности температуры печи и конечной температуры нагрева поверхности, заготовки или слитка. С такой скоростью можно нагревать катаные и кованые заготовки диаметром или стороной квадрата до 200 мм. Продолжительность нагрева таких заготовок из углеродистой конструкционной стали при одиночном расположении их в печи приведена в табл. 2. В табл. 3 приведена продолжительность нагрева заготовок от 700- до 1250°С в печи с температурой 1300-1350°С. Здесь же даны формулы для определения продолжительности нагрева до 700-750°. Нагрев заготовок с размером сечения (диаметр или сторона квадрата) более 200 мм приходится вести не с технически возможной, а с допустимой скоростью, которая обусловлена термическими напряжениями и механическими свойствами (пластичностью) нагреваемого металла. В табл. 4 приведены режимы нагрева заготовок с размером сечения 200- 350 мм. При определении продолжительности нагрева (ч) заготовок и слитков небольшого сечения (до диаметра или стороны квадрата 300- 350 мм) в методических н полуметодических печах можно пользоваться приближенной формулой танагр = Kd, где d - диаметр или меньшая сторона Сечения нагреваемого тела; коэф- 2. Продолжительность (мин) нагрева кованых и катаных заготовок из углеродистой конструкционной стали прн одиночном расположении в печи (данные ЦНИИТМАШа)

Примечания; 1. Различное расположение заготовок на полу учитывается коэффициентами, приведенными на рис. I. 2. Для инструментальной углеродистой н среднелегированной стали продол-, жительность нагрева увеличивается на 25-30 %, д.пя высоколегированных сталей на 30-50 %. 3. Для учета влияния длины заготовки продолжительность нагрева умножают на коэффициент К в зависимости от отношения длины / заготовки к размеру сечения d- (или а): - (-) 2 1,5 1 0,98 0,92 0,71 8 п/р Е. И. Семенова 3. Продолжительность (мии) иагрева от 700-750С до 1200-1250 °С кузнечиых заготовок из коиструкциоииой углеродистой и иизколегироваииой стали при температуре рабочего пространства 1300-1350 С

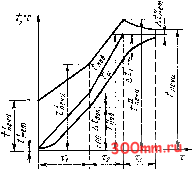

Примечания: 1. Для заготовок высоколегированиыл и ииетрумеиталь-иых сталей продолжительность нагрева увеличивается ва 25-30 %. 2. Продолжительность нагрева до 700-750 С может быть определена при одиночном расположении заготовок по формулам для сталей: углеродистой конструкционной и низколегированной нагр= 0.3d 1.5 высоколегированной н инструментальной иагр= 0,4а1.5; 1,0а1.5, где d и о - в см.  Рис. 2. Схема трехступенчатого режима вагрева слнтка углеродистой стали; температура в печи в конце I и II периодов: печи печи нов поверхности слитка; <д - в центре слитка; / ечи мет чальная температура печи и металла фициент к = 0,14-0,15 для углеродистых и слаболегированных сталей; К= 0,15-=-0,2 для легированных сталей К = 0,3-=-0,4 для высокапегированных и инструментальных сталей. Время нагрева средне- и высокоуглеродистых сталей подразделяют на три периода Первый период - возникновение температурных напряжений; второй период - форсированный нагрев, когда металл перешел в пластичное состояние, и третий период - выдержка, т. е. выравнивание температур по сечению слитка. Схема такого режима приведена на рис. 2. Допустимый перепад температур в первом периоде; для пластины 1.05ддоп . 4. Продолжительность (ч) иагрева холодных стальных заготовок до ковочной температуры в пламенных печах

для цилиндра доп - 1,9сг, где сГдоп - допустимое напряжение, берут с запасом прочности сГв/( 1,5-2,0) при 500-550 °С; а - коэфк})ициент линейного расширения; Е - модуль упругости при t= 500 °С. Продолжительность первого периода Д/доп = % А/доп X [/ + (1 - л) Д/д - где Кф - коэффициент формы, Кф = = 0,5 - для пластины; Кф = 0,25 - для цилиндра; Кф = 0,295 - для квадрата; s - половина толщины пластины или радиус цилиндра, равномерно обогреваемых со всех сторон; % - температуропроводность металла при средней температуре в первом периоде; г - поправочный коэффициент, равный 0,5 для цилиндра и 0,33 для пластины; !мет~ начальная температура нагреваемого металла. Перепад температур в конце второго периода А/2= (1,25-М,5) Д/доп.

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |