|

|

Читаемые статьи

Читаемые книги

Ссылки

|

Главная > Автоматизация и механизация листовой штамповки 5. Режимы* нагрева горячих и теплых слитков** (заготовок) из сталей всех марок и групп

6. Режимы* горячей консерваини захоложенных слитков (температура квнсервации в печи 800 ± 30 X)

Продолжение табл. 6

Продолжительность второго периода т. = -Х 02 А<2 ХГпов-А2--(1-) Адоп]- Продолжительность третьего периода: для пластины Тз = In 1,03 44; 2,47аз At для цилиндра радиусом сечения R .... А/, 5,78аз 1п 1,11 Здесь А Г - конечная разность температур между поверхностью и центром, АГ = 25-ь70° С при нагреве под ковку и штамповку; At = 5-=-20°С при нагреве под термообработку; и Оз - значения температуропровод- ности при средней температуре металла во втором и третьем периодах. Общее время нагрева Тобщ = 4 + 4 + Та. Наиболее эффективным способом борьбы с температурными, структурными и остаточными напряжениями является нагрев слитков до 750- 850 °С, не остывших полностью после отливки пли предварительный нагрев их до этих температур в специальных печах. Слитки по начальному состоянию делят на четыре группы: 1) горячие слитки и заготовки, поступающие на повторные нагревы (/пов = 700-=-800 °С; 1 = 900+ + 1100 С; ср > 800 °С); 2) теплые слитки и заготовки (/пов = 450+750 °С; /д = 800+ + 950°С; tcp = 600+800°С); 7. Режимы* горячей консервации холодных слитков (заготовок) (температура консервации в печи 800 rfc 30 °С)

8. Коэффициенты увеличения продолжительности нагрева в зависимости от схемы загрузки слитков (заготовок) в печи Средний диаметр слитка (заготовки), мм 150-755 760-930 935-1200 1225-1550 1555-1740 1845-2250 Масса, т 3,2-6,5 7,5-12,3 11,6-24,6 23,15-49,0 44,0-83,3 78,9-200,0 1,1 1,15 1,20 1,25 1,2 1,2 1,25 1,30 Примечания: 1. Схема!-загрузка одного или нескольких слитков (заготовок) друг за другом по длине печи. 2. Схема П -загрузка слитков (заготовок) в несколько продольных рядов. При зазоре между слитками более 0,5d коэффициент принимать равным 1,0 (d - меньший диаметр слитка при заготовке). 3. Схема 111 -загрузка слитков (заготовок) в два яруса. Приведенный коэффициент применяют только для нижнего яруса. 9. Продолжительность (ч) н режим нагрева под ковку быстрорежущих сталей Р9, Р18, Р6М5, Р9М4К8 и др.

3) захоложеиные слитки t - = 300-600°C; 4) холодные слиткн ср300°С. По размеру (диаметру) н массе слитки делят на семь групп (d = 395 -ь2250 мм; т = 2,5-=-200 т). По маркам стали горячие н теплые слитки не подразделяют, за-холожениые н холодные слитки по маркам делят на три группы: Ml - углеродистые и слаболегиро-ваниые; М2 - легированиые и высоколегированные; МЗ - коррозионно-стойкие, жаропрочные и высокоуглеродистые. Слитки помещают в печь для горячей консервации и нагревают до 700-750 °С, после чего переносят в нагревательную печь и нагревают по режиму теплых илн горичнх слитков. Нормы времени и режима иагрева горячих , теплых , холодных и захоложенных слитков приведены в табл. 57. Они действительны для случая, когда на поду печи по ширине лежит один слиток. В случае загрузки иа поду рядом нескольких слитков с расстоянием между ними меньше 0,5d или при загрузке слитков в два ряда по высоте, вводят коэффициенты, приведенные в табл. 8. В табл. 9 приведены продолжительность и режим нагрева под ковку заготовок и слитков из быстрорежущих; сталей Р9, PI8 и др. 10. Характеристика теплоизолирующих материалов

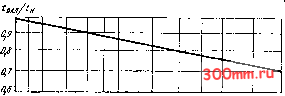

3. ОХЛАЖДЕНИЕ СТАЛЬНЫХ ПОКОВОК Охлаждение слитков я заготовок начинается сразу после выдачи их из печя и продолжается как при транспортировании их к штамповочному агрегату, так и в процессе ковки, штамповки и прокатки. Процесс охлаждения заканчивается после обработки давлением, когда температура металла постепенно снижается до температуры окружающего пространства. Охлаждение цилиндрических заготовок из углеродистых сталей СтЗ, 10, 20, 45, 50 при транспортировании их от печи к молоту или прессу можно рассчитать по данным графика (рис. 3). Здесь /ол - Средняя температура по массе заготовки в конце  охлаждения, °С; t - средняя по массе температура нагрева, °С; R н I - радиус и длина заготовки; = = - критерий Фурье, где а - температуропроводность; т - время Транспортирования. Охлаждение металла под бойками молота или Пресса происходит быстрее, чем на воздухе (рис. 4). Продолжительность охлаждения от начала до конца ковки обусловливает возможную продолжительность процесса обработки давлением. Объем кузнечных работ, выполняемых за один нагрев, можно увеличить путем теплоизоляции частей заготовки, отковываемых в последнюю очередь, а также уже откованных частей поковки, Теплоиэо. ляцию выполняют покрытием кожухами из листовой стали с асбестом. Рис. 3. Зависимость относительной температуры <охл/н от произведения критерия, Фурье /- д = ах/Н иа относительную толщину заготовки Ц/1 щ щ qos Ц1г о,/£ цго o,zs цт qss qi/a к/£-га °с g tzoo. S soo

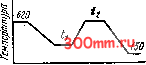

(табл. 10); в термосах и неотапливаемых колодцах; в подогреваемых колодцах; в специальных печах. Конструкция неотапливаемого колодца для медленного охлаждения поковок показана на рис. 5. Поковки из флокеночувствительиой стали после ковкя подвергают специальной термообработке. Примеры режимов такой термообработки для разных марок стали и различного сечеияя поковок приведены в табл. 11. е М Z0 JO 40 50 60 70 ип Рис. 4. Изменение температуры поверхности поковок при ковке в зависимости от массы слитков и заготовок (статистические данные) Применяют следующие способы охлаждения поковок в зависимости от их размеров сечения; иа воздухе; в теплоизолирующих материалах 11. Режим охлаждения крупных поковок из легированных сталей  Время Режим 43Н, 34ХМ. 25ХМ, ЗОХМА, 35ХМА, ЗОХНЗ, 37ХНЗ, 38ХМЮА, 2X13, 3X13, 4X13. 12ХНЗА. 12 Х2Н4А 5ХНМ, 5ХГМ, 5ХНВ, 5ХНТ, 45ХНМФА 35ХНМ, 34X HIM, 34ХНЗМ, 34ХНЗМФА Максимальный размер сечения поковки. Выдержка при тем пературе /]d=20°, ч Нагрев до температуры 2 со скоростью 80- 100 °С/ч Выдержка при температуре ij. ч 610-650 610-650 640-660 Примечания: 1. Температура в печи - 620 °С. 2. Охлаждение садки в закрытой печи без подогрева до/, = 370-470°С. 3. Выравнивание темпер.-йгуры в печи, а также охлаждение в печи без подогрева до температуры 400 С и со скоростью 25 °С/ч до температуры 150 °С выполняют в зависимости от величины садки (массы).

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |