|

|

Читаемые статьи

Читаемые книги

Ссылки

|

Главная > Автоматизация и механизация листовой штамповки Параметр Норма

Примечания: 1. Номинальное усилие указано для первого мречода у споры коисоли, иа каждом последующем переходе усилие уменьшается до 25 % по сравиеиию с предыдущим. 2. Предельные отклонения посадочного диаметра d - по Н7. 3. Величина регулировки межосевого расстояния должна быть до =t3 мм. 4. Миогоклетьевые вальцы поставляются со средствами автоматической загрузки заготовок в рабочую зону и выгрузки поковок. 31. Основные параметры вальцов ковочных консольных двухклетьевых

32. Основные параметры вальцов ковочных для поперечио-клиновой вальцовки валково-сегментные

33. Основные параметры молотов штамповочных бесшаботных высокоскоростных

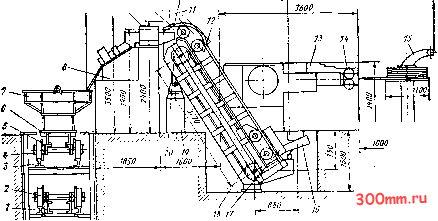

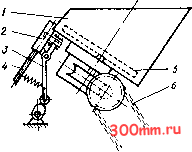

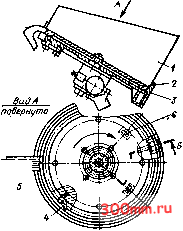

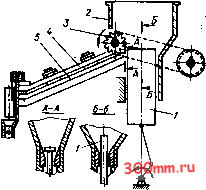

80. Основные параметры вальцов ковочных консольных (ГОСТ 16434-80Е) автоматизация и механизация штамповки и ковки ]1. АВТОМАТИЗАЦИЯ И МЕХАНИЗАЦИЯ ХОЛОДНОЙ ОБЪЕМНОЙ ШТАМПОВКИ Классификация автоматических линий кузнечно-прессовых цехов В зависимости от вида оборудования кузнечно-прессовые цехи комплектуются автоматическими линиями, созданными на базе: универсальных кузнечных прессов, автоматов и специальных агрегатов; Однопозиционных высадочных автоматов и специальных агрегатов; многопозиционных и однопозиционных высадочных автоматов и специальных агрегатов; многопозиционных высадочных автоматов и специальных агрегатов; автоматов-комбайнов и специальных агрегатов; роторных автоматических комплексов (одно- и многономенклатурного профиля); прессов-автоматов и промышленных роботов. Целевое назначение автоматических линий различно: они предназначены для производства штуцеров, колпачков и крепежных изделий. Автоматические линии и комплексы могут быть спроектированы с учетом создания отделения производства изделий с законченным циклом обработки, включающим оборудование: заготовительное, формообразующее, для разделительных операций, накатывающее (т. е. оборудование для изготовления изделий); термическое и оборудование для создания покрытий (т. е. оборудование для придания изделиям определенных свойств в соответствии с техническими требованиями заказчика); для сборки изделий (например, болт-гайка, винт-шайба), а также для консервации, взвешивания, упаковки изделий (т. е. оборудование для придания изделиям товарного вида и возможности транспортирования). Однако технические требования заказчика не исключают возможности создания автоматических линий и комплексов с незаконченным циклом обработки, т. е. из линий, состоящих из оборудования заготовительного, формообразующего, для разделительных операций, накатывающего и специальных агрегатов для консервации и упаковки. Расположение оборудования в автоматических линиях и комплексах должно Отвечать следующим условиям: удобству обслуживания и ремонта; возможности многостаночного обслуживания; простоте вспомогательных транспортных устройств; соблюдению безопасности труда и санитарно-гигиенических трований, сокращению производственных площадей. С этих позиций проанализируем основные типы планировки автоматических линий. Наиболее распространена последовательная планировка. Для нее характерно последовательное размещение (друг за другом) автоматического оборудования, что обеспечивает наименьшее использование производственной площади, удобство наладки и переналадки, обслуживания и ремонта, максимальное соблюдение норм безопасности труда Однако данная линия Очень растянута и не позволяет осуществлять многостаночное обслуживание. Линия с Г-образным размещением оборудования менее. растянута, однако она не отвечает требованиям удобства обслуживания транспортными средствами цеха. Линия с L-образным размещением оборудования позволяет осуществлять многостаночное обслуживание, но затрудняет доступ к отдельным агрегатам. П-образное размещение практически имеет те же недостатки, что и Г-образное. При данной планировке также возникают затруднения с соблюдением норм безопасности труда из-за близкого расположения оборудования друг к другу. rosso 3200  Ш М. Рнс. \. Автоматическая линия д.чя производства бо.чтов По виду транспортпровкн заготовки от одного автомата к другому автша-тические линии разбиваются на последовательные и параллельные. Последовательные автоматические линии, в свою очередь, разделятся \\й линии с жесткой связью между оборудованием с межоперационным запасом заготовок и без него и линии с гибкой связью между оборудованием с межоперационным запасом заготовок. Параллельные автоматические линии обязательно имеют гибкую связь и обладают межоперационным запасом заготовок. В настоящее время последовательность передачи заготовок на линиях с жесткой связью при отсутствии межоперационного запаса заготовок свойственна только собственно высадочным автоматам, механизм переноса которых передает заготовку с позиции на позицию. При передаче заготовок с одного автомата на другой, выполняющий технологические функции, последовательная связь с помощью конвейера дополняется наличием межоперационного запаса заготовок. Если межоперационный запас обеспечивается только конвейером, не обладающим возможностью накапливать заготовки, то между автоматами устанавливается жесткая связь. В тех случаях, когда запас заготовок обеспечивается их накоплением в бункерах, связь становится гибкой. При объединении группы автоматов для объемной холодной штамповки, выполняющих одинаковые технологические функции (обрезаные, резьбонакатные, гайконарезные), общий конвейер питает бункер каждого из автоматов, выдающих отштампованные заготовки иа общий конвейер выдачи заготовок к следующему оборудованию. В самом общем виде современные автоматические линии представляют последовательное поточное производство с вклк>-чением расположенного параллельно оборудования. На рис. 1 представлена автоматическая линия для производства болтов. Линия состоит из многопозиционного автомата 18, накатного устройства 8, функциональных элементов - бункера 9, правильных роликов 14, конвейера 12, установленного на тумбе 19, склиза 10, ковшей и П, закрепленных на цепи 18 и звездочке 20, приемного лотка 16\ вспомогательного оборудования - размоточного устройства 15, конвейера, передающего заготовки на следующую линию. Конвейер состоит из движущихся по направляющим У и 5 тележек 6 на ходовых колесах 2, 5. На рабочей ветви 4 на платформу устанавливается тара 7, в которую ссыпаются готовые изделия. Принцип работы линии следующий! с помощью крана на размоточное устройство устанавливается бунтовой материал. Конец проволоки направляется в правильное устройство автомата и после правки идет на линию отрезки и далее к высадочным позициям автомата. Отштампованная заготовка через лоток попадает на конвейер и из него в бункер резьбонакат-ного автомата. После накатки резьбы изделие по склизу попадает в тару. По общему построению данная линия относится к автоматическим линиям из многопозицнонных автоматов и специальных агрегатов. По целевому назначению линия - болтовая: планировка линии - последовательная с незаконченным циклом. Наличие бункера и лоткового конвейера-накопителя превращает данную линию в линию с гибкой связью. Функциональные элементы автоматических линий и комплексов Автоматическая линия и комплекс состоят из оборудования для объемной холодной штамповки, функциональных элементов, объединяющих оборудование в линию, и вспомогательного оборудования. В зависимости от вида заготовки функциональные элементы имеют определенную структуру. При штучных заготовках функциональные элементы состоят из медующих устройств: транспортирующих бункерно-ориентирующих, магазинных и встроенных в оборудование.  Рис. 2. Бункерно-орненТ)рую1цее. устрой- . ство Прн прутковых и бункерных заготовках функциональные элементы включают устройства: транспортирующие, накопительно-ориентирующие, калибрующие, правильно-задающие и встроенные в оборудование. Транспортирующие устройства состоят из конвейеров, роликовых конвейеров, раздаточных устройств, которые могут работать совместно с линией, а также по автономному режиму. Бункерно-ориентирующие устройства состоят из бункера и ориентатора. Аналогичные им по функциинакопи-тельно-ориентирующие устройства бунтовых и прутковых заготовок включают стеллажи-накопители, ориентаторы и направляющие. Магазинные устройства состоят из магазинов, механизмов автоматического включения-выключения, отсе-кателей, питателей. Калибрующие устройства служат для калибровки металла перед подачей в автомат. Правильно-задающее устройство позволяет отрезать передний дефектный конец материала и править его перед подачей в автомат. Встроенные в оборудование устройства имеют многоцелевое назначение: для отключения подачи металла, захвата полуфабрикатов и их переноса, заталкивания (выталкивания) заготовок в технологический инструмент и т. д. Бункерио-ориеитирующее устройство (рис. 2) состоит из бункера /, захватного органа 5, ориентирующего механизма 2, механизма сброса (отвода) 3 избыточных заготовок лотка 4 и привода 6 захватного органа. Захватные органы конструктивно оформляются в виде: вырезов определенной формы на доске, перемещающейся в бункере, крючков, штырей, труб и т. д. Форма захвата зависит от конфигурации заготовки. Для захвата болтов, винтов, шурупов, т. е. заготовок с го- . ловками, применяют щелевые захваты, На рис. 3 показан дисковый щелевой , механизм, состоящий из бункера и вращающегося диска 2, опирающегося на три ролика 6. Щелевой, за-. хват состоит из кольца 3 и диска 2, захватывающего заготовки прини- . мами (собачками) 4, перемещающщп, заготовки в приемник 5. Ширина щели выполняется несколько большей диаметра стержня заготовки, но меньше диаметра головки. Захват, выполненный в виде полого сектора, при качательном движении в нижнем положении захватывает между двумя станками заготовку, которая в верхнем положении под действием силы тяжести соскальзывает в лоток. Чаще применяют конструкцию захватного органа в виде доски (шибера), совершающий возвратно-поступательное движение (рис. 4). На торцовую поверхность доски J при ее нижнем положении падают заготовки из бункера 2; при поднятии доски вверх заготовки, лежащие на ее торце, сталкиваются в направляющие 5 лотка. Неправильно сориентированные заготовки звездочкой 3 сбиваются обратно в бункер. Положение заготовок по высоте ограничивается в лотке планкой 4. Цилиндрические заготовки, имеющие отверстия (гайки, шайбы), захватываются крючками и штырями. В нижнем положении заготовка надевается на крючок (штырь), а в верхнем положении соскальзывает в приемный лоток. Захватный орган и ориентирующий механизм могут компоноваться в одной конструкции. Например, крючковым захватом гайка или шайба захватывается за отверстие и центрируется по отверстию. При автономной компоновке этих механизмов ориентирующим механизмом используются особенности формы или папожения центра тяжести заготовки. Для ориентирования заготовок гаек в бункере резьбонакатного автомата используется следующая конструкция. Захватывающий крючок располагается по периферии вращающегося бункера, что позволяет гайкам нанизываться на острый конец крючка и передвигаться вдоль оси крючка под действием давления от последующих нанизанных гаек. Движение гаек по крючку достигается принудительным перемещением их вращающимися пластмассовыми роликами. Производительность такого механизма не более 60 шт/мин. Большую производительность обеспечивает механизм ориентирования G щелевым качающимся сектором, расположенным на дне бункера. Касательное движение сектора способствует  Рис. 3. Дисково-щелевой механизм ворошению заготовок и сбрасыванию их в направляющие лотка при верхнем: положении сектора. Секторное загрузочное устройство состоит из бункера, качающегося сектора, привода, сбрасывателя, лотка и заслонки. Расстояние между щеками сектора принимается равным 1,05-1,15 диаметра стержней крепежных изделий и обес-; печивает стабильное попадание стержней изделий в сектор с опорой по их торцу. В зоне перед захватом изделий сектором бункер перегорожен заслон  Рве. 4. Шиберный захват

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |