|

|

Читаемые статьи

Читаемые книги

Ссылки

|

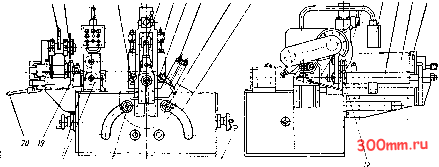

Главная > Автоматизация и механизация листовой штамповки 3 ♦ S е 7 S в 10 П П 73 71 75  7в S 17 Рнс. и. Правильно-задающие устройства Технические характеристики двух модификаций ПЗУ приведены ниже. ПЗУ-1 ПЗУ-2 Наибольший диаметр бунта (мм) при прочности материала, МПа; 800 ...... до 500 ..... Диаметр бунта, мм: наружный . . внутренний . . Масса бунта, кг Скорость подачи, м/мип...... Мощность двигателя, кВт . . . . Габаритные размеры, мм: длина . . . . . ширина . . . . высота . . . . Масса, кг ... . 16 20 1000- 1400 200-500 100-500 1000- 1400 600-120 100-500 2250 2100 1570 2800 2590 2415 1836 4028 Бунт 14 (см. рис. 14) с помощью крана надевается на основную опору 13. Центровка бунта осуществляется с помощью роликов 9, передвигающихся в пазах 10 маховиком регулировки п. Горизонтальное положение бунта ограничивается вертикальными роликами 15. Заправочный конец проволоки подается роликами 8, отгибающими проволоку для подачи в правильное устройство 5. Оно состоит из приводных обжимных роликов и, 16; для распрямления концов используются ролики 3 к 7, которые можно настраивать по вертикали с помощью винтов 6, что обеспечивает необходимый радиус кривизны правки. Привод правильного устройства осуществляется электродвигателем постоянного тока через червячный редуктор, цепную передачу и открытию зубчатую пару. Для осуществления поджима прутков верхняя часть корпуса с верхним роликом шарнирно соединена с нижней частью корпуса, в котором размещен нижний ролик. Поджим производится гидроцилиндром 4. После правильного устройства пруток проходит в направляющие холостые валки 18 и через них в механизм зажима 19, состоящий из двух ползушек с зажимными призмами. В зависимости от типа ПЗУ зажим дефектного конца производится вручную (ПЗУ-)) или пневматическим цилиндром (ПЗУ-2). При этом зажимающие призмы центрируются в общих направляющих и через систему качающихся рычагов получают перемещение от своего привода. Отрезку дефектного прутка и снятие фаски осуществляют головкой, имеющей качательное движение и осевое перемещение. Привод головка получает от электродвигателя через клиноременную передачу. На валу головки размещен абразивный диск 2. Наклоном всей головки с помощью рычага поперечной подачи 1 происходит отрезка дефектного конца. Подрезка фаски осуществляется двумя резцами, расположенными у оси абразивного диска и получающими вращательное движение, от общего привода. Осевое йеремеш;ение головки обеспечивает каретка от рычага продольной подачи; 20. Подготовленная ,.такщ} образом проволока подается в автомат. Пульт управления 12 правильно-задающим устройством вынесен на его фронтальную поверхность. Для подачи прутковых материалов используются автоматизиреванные стеллажи моделей СА-13 и СА-5. Стеллаж СА-13 для подачи прутков изображен на рнс. 15. Технические характеристики стеллажей приведены ниже. СА-13 СА-5 Размер прутков, мм: диаметр длина..... 4000- 6000 Производительность, шт/мин . . Емкость стеллажа, т...... Мощность двигателей, кВт . 20-40 - До 6000

Габаритные размеры, мм . . . Масса, т , 5500X Х2800Х Х1470 5,170 Стеллаж состоит из сварной рамы 1, горизонтального цепного транспортера 2, состоящего из трех тяговых цепей и соответственно трех толкателей. Вертикальный подъем прутков обеспечивает механизм захвата и механизм подъема 3, смонтированный в трех стойках, которые могут перемещаться по раме в зависимости от длины, прутков. Привод подъема создает электродвигатель через редуктор и общий распределительный вал 4. Крючковое устройство механизма захвата поднимает пруток сначала с одной стороны, при этом отсекатель препятствует подъему других прутков. Поднятый пруток сбрасываегся на упор и захватывается с него подъемными крючками, выравнивающими положение прутка, после чего пруток падает на рольганг 5, приводимый от двигателя через червячный редуктор и цепную передачу. Крючки выполняются сменными (в зависимости от Йиаметра подаваемых прутков). Рис. 15. СА-13 Автоматизированный стеллая С роликового конвейера пруток может подаваться в калибрующую машину типа КУ (рис. 16). Технические характеристики машины следующие. Диаметр калиброванной проволоки, мм: наибольший....... наименьший ....... Степень деформации, % . . Усилие калибровки, кН . . Пред&т прочности исходной заготовки (наибольший), МПа........... Скорость калибровки, м/мин Диаметр намоточного барабана, мм.......... Марка двигателя ..... Мощность двигателя, кВт . . Скорость вращения двигателя, об/мин ....... Габаритные размеры, мм . . Общая масса с тиристорным преобразователем, кг ... 16 10 14 63,00 7,0 3-15 650 П72 2,5 1400 2300X ХЗЗООХ Х1500 6250  11 10 * в 7 Рнс. 16. Калибрующая машина типа KV Средства ориентации Преобразующий механизм

Система управления и блокировки  Рис. 17. Замкнутая структурная схема средств автоматизации листоштамповочного производства Машина предназначена для калибровки металла перед холодной высадкой на автоматах. Используется металл отожженный, протравленный после известкования или фосфатиро-вания. Общая степень деформации не должна превышать 14 %. Машина состоит из сварной, коробчатой закрытого типа станины 9, в которой смонтированы зубчатая передача привода намоточного барабана, шкаф с электроаппаратурой и фильерные матрицы. Стаиина состоит из основания 3 и верхней части 4, соединенных болтами. С передней стороны машины расположены намоточный барабан, прижимное и балансировочное устройства. Привод намоточного барабана 12 калибрующего устройства осуществляется через клиноременную передачу, открытую зубчатую пару, червячный редуктор электродвигателем постоянного тока. Для плотного прилегания откалиброванной проволоки в бунте, размещенном на намоточном барабане, применяется прижимной механизм, передающий усилие с пневмоцилиндра 10 на прижимной рычаг 11 и далее через ролик 8 на металл. Пневматическое балансировочное устройство состоит из двухплече-вого рычага 7, отжимающего проволоку и контролирующего скорость намотки и размер петли. Крайнее положение двухплечевого рычага фиксируется двумя конечными выключателями 5 и 6. Металл подается на приемный барабан 2 и через подающие ролики переходит в фильерные калибры, балансириое устройство и намоточный барабан. Тирнсторный преобразователь / позволяет регулировать скорость в широких пределах. 2. АВТОМАТИЗАЦИЯ И МЕХАНИЗАЦИЯ ЛИСТОВОЙ ШТАМПОВКИ На показатели роста производительности труда рабочих и оборудования оказывает влияние использование различных средств автоматизации и механизации. Все средства механизации и автоматизации состоят из ряда узлов и механизмов, функционально связанных между собой. На рис. 17 показана обобщенная структурная схема средств автом атизации л истоштамповочного производства, характерной особенностью которой является ее замкнутое строение, т. е. наличие взаимосвязи между всеми механизмами, осуществляемой через систему управления и блокировки. Характерной особенностью структурной схемы средств механизации (рис. 18) является отсутствие обратной связи между приводом и захватным органом. Классификация захватных органов, применяемых в средствах автоматизации и механизации листоштамповочного производства, представлена на рис. 19. В табл. 5 приведены характерные особенности различных типов захватных органов. В ряде случаев для расширения возможностей средств автоматизации применяют комбинированные эахвет-

Рис. 18. Разомкнутая структурная схема средств автоматизации листоштамповочного производства Захватный орган Без управляемого силового устройства С управляемым силовым устройст-вом

=s 3 33 X © §. U о м я о. Я X Си cj VO X я 3 Я о, га СО

Рис. 19. Классификация захватных органов, применяемых в средствах автоматизации и механизации листоштамповочного производства ные органы, состоящие из нескольких Механизмов, дополняющих друг друга. Привод средств автоматизации должен обеспечивать требуемое движение захватного органа с заготовкой или без нее. В средствах автоматизации используются разнообразные приводы, классификация которых представлена на рис. 20. При эксплуатации приводов в условиях кузнечно-штамповочного производства решающее значение имеют их специфические особенности: составные элементы, тип привода, допускаемое число включений, точность остановки и т, д. Схемы, назначение, структура, кинематические и динамические свойства преобразующих или передающих механизмов средств автоматизации в механизации чрезвычайно разнообразны. Их классификация представлена на рис. 21. Введение средств ориентации и переориентации в автоматизирующие устройства вызвано необходимостью четкой фиксации заготовки в заданном положении при подаче ее в рабочую зону. Применяются они в основном в средствах автоматизации, предназначенных для автоматической S. Особенности захватных органов

Привод От пресса Вал отбора мощности Электрический Гидравлический Индивидуальный Пневматический Пневмогид-равлический Рис. 20. Классификация приводов средств автоматизации и механизации лнстоштамповочного производства ориентации заготовок и транспортировки их между переходами. Средства ориентации и переориентации подразделяют на средства первичной ориентации, когда заготовка из произвольного положения переводится в устойчивое, и средства вторичной ориентации, когда заготовка переводится из одного устойчивого положения в другое до тех пор, пока не будет установлена в заранее заданное положение. К средства.м первичной ориентации относятся лотки, крючки, карманы и т. п. Вторичная ориентация производится под действием сил тяжести, встряхивания, вибрации или за счет механического воздействия. Системы управления и блокировки средств автоматизации и механизации обеспечивают включение привода, связывают работу захватного органа с работой привода, предотвращают поломки элементов средств автоматизации, штампов и оборудования при нечеткой или неправильной работе захватного органа в опасной зоне пресса. Класснфикация систем управления и блокировки представлена на рис. 22. Одно из главных требований, предъявляемых к подающим устройствам для непрерывного материала и штучных заготовок, - обеспечение заданной точности подачи заготовок на рабочую позицию штамповки, которая зависит от ускорения, развиваемого захватным органом. Выбор типа подачи можно осуществить, пользуясь данными табл. 6. Если величина ускорения не превышает значений, указанных в табл. 6, то все подающие устройства имеют

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |