|

|

Читаемые статьи

Читаемые книги

Ссылки

|

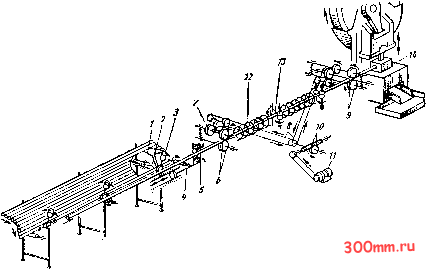

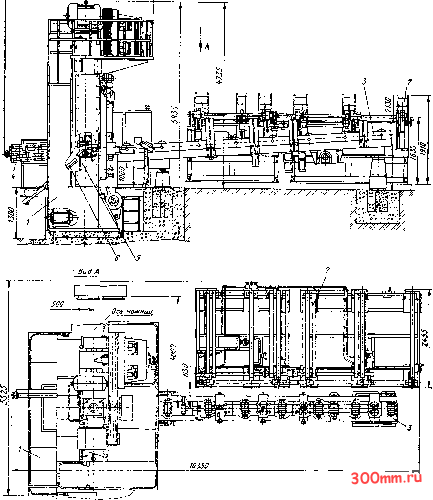

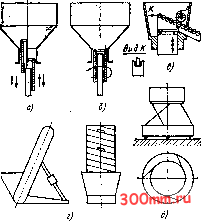

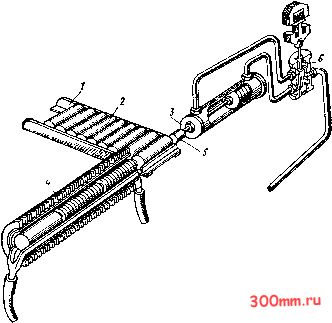

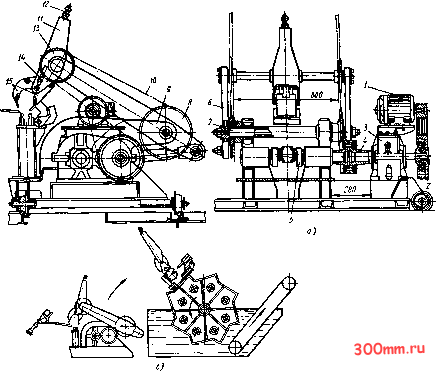

Главная > Автоматизация и механизация листовой штамповки  Рис. 25. Схема автоматизироваииого комплекса для отрезки Сортового проката с подогревом разрезаемого проката, автоматическое регулирование заднего упора, прижим штанги и отрезаемой заготовки с целью получения реза, перпендикулярного образующей, и др., объемная точность заготовок получается в пределах 0,5 %. На рис. 25 показана типовая схема автоматизированного комплекса отрезки во втулочных штампах легированных сталей с подогревом до 450 °С. Штанги укладывают иа автоматизированный стеллаж / с отсекателем 3. Когда конец предшествующей штанги проходит ролики б подающего устройства, включается клапан подачи сжатого воздуха в пневмоцилиндр 2 и очередная штанга перемещается на линию подачи. Клещевой захват 5 подводится к штанге от штока пневмоцилиндра 4 и при обратном ходе вводит ее в зону действия роликов 6. Ролики 6 к 9 двухклетьевой валковой подачи непрерывно вращаются от электродвигателя }1 через червячный редуктор 10, цепные передачи 8 и зубчатые переборы 7. Верхние ролики подпружинены и при достижении штангой упора втулочного штампа 14 проскальзывают относительно штанги, что упрощает конструкцию подачи и исключает отскок штанги от упора. На пути движения штаиги она нагревается в индукционном нагревателе 12 с направляющими роликами 13. Серийно выпускаемый комплекс оборудования для холодной отрезки заготовок из сортового проката (рис. 26) состоит из сортовых кривошипных ножниц 1, механизированного стеллажа 2 и наклонного роликового конвейера 3. Ножницы 1 имеют механизмы реза и зажима, обеспечивающие зажим отрезаемой заготовки и отделение ее от прутка путем сдвига для обеспечения качественной поверхности среза. Имеется возможность одно- и двухручьевой резки. Стеллаж 2 выполнен в виде системы неподвижных и подвижных балок; кадебатель-ные движения последних способствуют продвижению прутков к захватам стеллажа, которые, в свою очередь, поштучно подают прутки на роликовый конвейер. Комплекс может быть снабжен механизмом раскладки прутков, предназначенным для укладки поступающих со стеллажа прутков на роликовый конвейер 3 в один или два ручья. Его монтируют иа раме конвейера между подающими роликами. Комплекс работает следующим образом. Пачку прутков массой до 5 т кран подает иа механизированный J772  Рис, 26. Комплекс оборудования на базе сортовых кривошипных ножниц для отрезки заготовок из круглого и квадратного проката стеллаж; рассыпка прутков по стеллажу происходит автоматически в цикле работы комплекса. Со стеллажа по команде выдается пруток (или два прутка при двухручьевой отрезке). Роликовый конвейер подает его в зону реза до заднего упора 4, настроенного на заданный размер отрезаемой заготовки. Электроконтакт на заднем упоре дает команду приводу механизма зажима прутка и далее иа включение муфты ножийц. Механизм реза обжимает отрезаемую заготовку и отделяет ее от прутка. Отрезанная заготовка под действием собственной силы тяжести сваливается или сталкивается прутком (при коротких заготовках) в наклонный лоток 5 ножниц, затем в разделительный лоток б и по нему в тару. При выходе конца прутка с роликового конвейера подается команда на загрузку его очередным прутком. Далее  Рис. 27. Схемы бункерно-ориентирующих устройств: а - воронка с подвижными полувтулками; б - воронка с вращающейся втулкой: в - воронка с захватно-ориентирующим устройством ножевого типа; г - бункер с элеватором; 5 - вибрационный бункер цикл повторяется. Основные данные комплекса: номинальное усилие 6300 кН, число ходов ползуна в минуту 26; размеры разрезаемого проката в центральном ручье (мм): 80- 125 (пруток) и 75-100 (квадрат). На ВАЗе применяют автоматическую линию на базе пресс-ножниц Фисеп (Италия), оборудованных автоматическим стеллажом, роликовым конвейером и проходной газовой печью для нагрева заготовок перед резкой. На линии возможна отрезка одной и двух заготовок одновременно производительностью 700-2500 шт/ч. Пневматический задний упор ножниц смягчает удар прутка и гасит его отскок, что увеличивает стабильность длины отрезаемых заготовок. Автоматизация и механизация нагрева заготовок и нх транспортирования к штамповочным агрегатам. В ус ловиях поточного, крупносерийного и массового производства нагрев штучных заготовок под штамповку осуществляют в механизированных и автоматизированных нагревательных печах типа карусельных с вращающимся подом, методических и полуметодических и т. п. с различного рода толкателями н загрузчиками, а также в индукционных нагревателях и уста- новках для нагрева методом сопротивления. При электронагреве заготовок проще решаются вопросы автоматизации загрузки-разгрузки нагревательных устройств. Основными операциями, подлежащими механизации и автоматизации, являются подача и укладка заготовок в ориентированном положении на порог загрузочного окна или стол нагревательного устройства, загрузка заготовок и перемещение их в нагревательном устройстве, выдача заготовок из нагревательного устройства с контролем их температуры и отбраковкой недогретых и перегретых заготовок. Для загрузки и выгрузки заготовок обычно применяют толкающие и выносящие устройства; шиберные, планочные, роликовые автоматические подачи с пневматическими и электрическими приводами и с соответствующими автоматически ориентирующими устройствами. Для заготовок диаметром до 50 мм применяют автоматические бункерные ориентирующие устройства типа воронок с подвижными полувтулками (рис. 27, а) или вращающейся втулкой (рис. 27, б) при коротких заготовках, а также ножевого типа (рнс. 27, в) при длинных заготовках {lid = 2--6). Для загрузки заготовок диаметром до 100 мм при lid = 1,5-г-З получили широкое применение автоматические бункера с элеваторами (рис. 27, г), а также вибрационные бункера (рис. 27, 5) и прямолинейные вибролотки, Б которых перемещение заготовок осуществляется за счет сил инерции и трения, возникающих при вибрации. В качестве привода обычно используют электромагнитные вибраторы, позволяющие плавно регулировать амплитуду колебаний и, следовательно, производительность. Для заготовок диаметром более 100 мм, квадратных заготовок и заготовок с lid > 8-ь 10 обычно применяют магазины, куда заготовки складываются в ориентированном положении. На рис. 28 показано устройство для загрузки заготовок с лотковым магазином. Круглые заготовки 2 укладываются в лоток вручную или подаются автоматически. Нижняя заготовка из лотка 1 перемещается толкателем 5 в индукционный нагреватель 4 и одновременно выталкивает  крайнюю нагретую заготовку из индуктора в питающее устройство для передачи ее к штамповочному агрегату. Толкатель 5 перемещается штоком пневмоцилиндра 5, включаемым на рабочий и обратный ход воздухораспределительным клапаном 6. Для транспортирования нагретых мелких и средних по размерам и массе заготовок к штамповочному агрегату применяют склизы - наыон-ные лотки, конвейеры. Крупные заготовки перемещают с помощью посадочных машин и крановых клещей. Лотки изготовляют из стальных листов или чугунных плит толщиной 4-6 мм в форме желоба с бортами. Угол наклона лотка для заготовок, перемещающихся за счет скольжения, 14- 40 , за счет качения 7-10°. Из различных конструкций конвейеров наибольшее распространение для заготовок массой до 30 кг получили цепные, траковые и скребковые конвейеры с линейной скоростью перемещения заготовок до 1м/с. Для межоперационного транспортирования заготовок и поковок, особенно Рис. 28. Схема устройства для загрузки индукционного нагревателя когда требуется изменение их ориентации, применяют специальные механизмы с индивидуальным приводом. Примером такого механизма является кантователь, показанный на рис. 29. Вращение от электродвигателя 1 передается через клиноременную передачу на маховик 2 с встроенной муфтой сцепления, далее через редуктор 3 и муфту 4 на кривошипный вал, шатун 5 которого шарнирно связан с поворотной рамой б, установленной с возможностью поворота на оси 7. На станине 9 кантователя неподвижно закреплена звездочка S, связанная цепью 10 со звездочкой 13, закрепленной на корпусе захватов 11. Губки захватов 15 общей осью 14 связаны с пневмоприводом 12. Цепная передача позволяет при повороте рамы на угол 120° переносить заготовку с одновременным ее разворотом на 180 . Наибольшая длина переноса 2,1 м; число циклов в час при непрерывной работе - 900. Средства автоматизации и механизации, применяемые при штамповке. Основными операциями, подлежащими  32. Автоматизированное штамповочное и формообразующее оборудование автоматизации непосредственно в рабочем пространстве штамповочного агрегата, являются укладка (подача) ваготовок в первый ручей штампа или на осадочный боек, передача полуфабриката по ручьям штампа, удаление поковок и заусенцев, если их обрезка производится в том же штампе, а также смазывание и охлаждение штампов. Для автоматизации и механизации горячей штамповки применяют толкающие подачи, шиберы, подъемники, кантователи, грейферные и револьверные подачи, роботы и манипуляторы. Подачи и манипуляторы могут иметь индивидуальный привод, быть кинематически связанными со штамповочным агрегатом или иметь смешанный привод. Характерное автоматизированное оборудование приведено в табл. 32 с указанием типа, массы поковок и производительности. В настоящее время наибольшее применение находят автоматизированные ковочные вальцы, Рис. 29. Кантователь по-коВок кривошипные горячештамповочные прессы (КГШП), горизонтально-ковочные машины (ГКМ) и электровысадочные машины. Автоматизация ковочных вальцов. На рис 30 показана схема вальцов с типовым манипулятором, имеющим пневмомеханический привод, в котором использован принцип толкающей подачи. Такие манипуляторы, помимо исключения физически тяжелого труда, повышают производительность вальцовки в 1,5-2 раза, что составляет 180-200 шт/ч. Манипулятор работает следующим образом. Нагретая заготовка на тележке 15 подается к первому ручью ковочных вальцов и пневматическим заталкивателем направляется в рабочую зону. При срабатывании вальцов секторы захватывают, деформируют и переносят полуфабрикат к губке клещевого захвата, после чего совершается их возвратное, поперечное и поворотное движение. Наименование Определяющий параметр Тип н масса т, кг, поковок Машины радиаль но-обжимиые: горизонтальные и вертикальные Импактор Автомат горяче-штамповочиый с вертикальным расположением рабочих позиций Автомат горяче-штамповочный с горизонтальным расположением рабочих позиций Автомат специальный Машина электровысадочная автоматическая горизонтальная Машина электро-высадочиая автоматическая вер тикальная Вальцы закрытые двухклетьевые автоматические Вальцы много-клетьевые автоматические Вальцы поперечно-клиновые валковые автоматические Вальцы попереч но-клиновые вал-ково-сегмеитные автоматические Наибольший диаметр прутка 4-120 мм Энергия удара 4-6 МДж Усилие 1-20 МН Усилие 0,4-25 МН Усилие 16 МН Усилие 40-630 кН Усилие 20-160 кН Усилие 0,12-1 МН Диаметр валков 200-600 мм Усилие 0,63 МН Диаметр валков 180 мм Усилие 0,45-0,80 МН Усилие 0,1-0,63 ЛШ Диаметр валков 400-800 мм Оси, валы длиной 0,160-2,0 м С удлиненной осью т - 0,б-ь15 Круглые поковки типа колец, фланцев, шестерен т = 0,02-т-8 Круглые поковки типа колец, фланцев, шестерен т = 0,02-МО Поковки плоских двухсторонних гаечных ключей Полуфабрикаты под штамповку поковки Полуфабрикаты под штамповку Полуфабрикаты под штамповку Поковки и полуфабрикаты под штамповку Полуфабрикаты под штамповку Поковки, полуфабрикаты под штамповку Произ водитель-ность, шт/ч 1800-630 обжатый 500-150 3000-800 8000-1000 1000- 1500 40- 475 кг/ч 10- 100 кг/ч 700-180 900-600 1500-600 Габаритные размеры, м; масса тп, т 0,8Х2,7Х 1,5- 2,2хб,6Х2,5м 6,3X30,5Х X 1,5-ЗОХ Х71ХЗ 2X4X1,2- 10X20X2,85 т = 20-=-280 1,6X3,0X1,8-9,5Х 15X6 m = 30-=-250 3,4X7,5X3,3 m = 99 1,25ХЗ,ЗХ 1,8- 3,4X6,0X2,3 т = 4-20 Роторного типа, наружный диаметр 3-10,5 т= 15 1,7Х2Х 1,25- 3,4X3,8X2,1 т = 4,9-н39 2,6Х15,7Х 3,1 т= 83 2,7X6,7X2,2- 3,2X12,1X4,0 m = 16,3-f-46,5 2,4Х 1,ЗХ 2,3- 2,6X3,0X2,8 т= 45-Г-185

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |