|

|

Читаемые статьи

Читаемые книги

Ссылки

|

Главная > Автоматизация и механизация листовой штамповки

Деформация во втором и последующих секторах вальцов происходит при непрерывном удержании полуфабриката в клещах манипулятора. При последующем ходе вперед после окончания вальцовки клещи раскрываются и освобождают заготовку. Продольная и шаговая поперечная рабочая подача клещей осуществляется с помощью жесткой связи от привода вальцов. Обратное движение поперечной подачи и зажим-разжим клещей - от пневмопривода. Фирмой Эймуко (ФРГ) выпускаются специализированные манипуляторы для автоматизации процесса вальцовки. Они в автоматическом режиме выполняют захват заготовки клещами.  Рис. 30. Ковочные вальцы с манипулятором: / - шестерня главного привода; 2 - водило; 3 - тяга; 4 - кривошипный вал продольной подачи; 5 - шестерня привода поперечной подачи; 6 - пиевмоцилнндр управления поперечной подачей; 7 - ходовой Винт; S - корпус клещевого захвата; 9 - пневмоцилиидр привода губок захвата; 10 - пнев-моцилнндр привода поворота; И- 7 2-3 пневмоцвлиидр возврата поперечной подачи; 12 - губки клещевого захвата; 13 - исходная заготовка; 14 - заталкиватель заготовок; 15 - тележка подачи заготовки  удержание ее в процессе вальцовки, перемещение между ручьями с кантовкой на 90°, удаление готовой заготовки из вальцов и возврат клещей в исходное положение. Воронежским ПО по выпуску куз-нечно-прессового оборудования имени М. И. Калинина разработаны манипуляторы моделей МП4 и МП6 для автоматизации закрытых ковочных вальцов моделей С1237 и С1240. Про-ектно-конструкторским и технологическим институтом кузнечно-прессового роботостроения (ПКТИкузробот г, Таганрог) разработаны специализированные конструктивно подобные манипуляторы моделей МКВ 16 и МКВ 50 для обслуживания закрытых ковочных вальцов с межосевым расстоянием 250-320 и 400-500 мм. Краткая техническая характеристика манипуляторов Грузоподъемность, кг........ Число степеней подвижности . . Максимальное число рабочих продольных ходов в минуту .... Максимальное число переходов вальцовки . . . Наибольшая длина прокатанной заготовки, мм . . Размер поперечного сечения исходной заготовки, мм ..... Продольный ход руки, мм .... Поперечный ход руки, мм .... Поворот руки в вертикальной плоскости, градусы ....... Высота продольной оси руки манипулятора над уровнем пола, мм Рабочее давление, МПа ...... МКВ 16 40 или 65 500+1 100±0,1 МКВ 50 50 3 60 4 820 75 или 105 750+1 175,5+ ±0,1 90+2 90±2 1000 6,174 1050 6,174  Рнс. 31. Ковочные вальцы с манипулятором, работающим в наладочном и автоматических режимах: / - манипулятор; 2 - механическая рука; 3 - клещи; 4 - штампы ковочных вальцов; 5 - гидростанция Габаритные размеры в плане, мм Высота над уровнем пола, мм . . Масса, кг ... . ЗОООХ X 1500 1520 1600 3500Х Х2000 1420 2500 Система управления обеспечивает работу манипулятора (рис. 31) в наладочном и автоматических режимах в соответствии с выбранным числом вальцовочных ручьев, причем при вальцовке заготовок в одном штампе может осуществляться однократный, двухкратный и четырехкратный режимы работы. Механизм продольного перемещения руки манипулятора с помощью синхронизирующей тяги кинематически связан с приводом вальцов, чем достигается полная синхронизация перемещения руки с заготовкой с вращением секторов штампов. Все остальные движения руки осуществляются от гидроцилиндров, для управления которыми на станине манипулятора смонтирована гидростанция. Автоматизация кривошипных прессов. Применение средств автоматизации, расположенных в рабочем пространстве универсальных прессов, превращает их в большинстве случаев в узкоспециализированные автоматы. При этом подача нагретых заготовок на первую операцию осуществляется механической рукой, шибером, а транспортирование полуфабрикатов в рабочем пространстве пресса - поворотными столами или грейферными перекладчиками. Средства автоматизации могут иметь индивидуальный привод или быть кинематически жестко связанными с ползуном или устройством отбора мощности пресса.  it 3 г Г

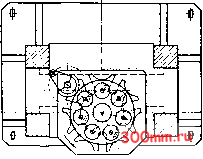

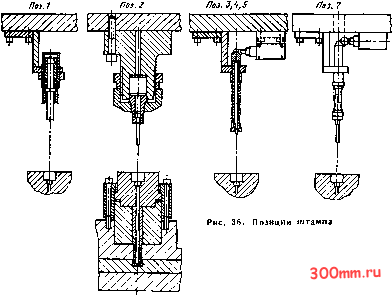

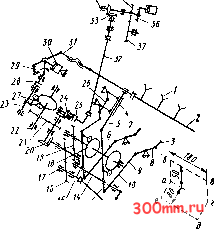

Рис. 32. Общий вид пресса и установки для нагрева заготовок: 1 - высокочастотный преобразователь; 2 - конденсаторный шкаф; 3 - пневмоцилиндр толкателя; 4 - толкатель заготовок; 5 - индуктор; 6 - пневмоцилиндр выталкивателя; 7 - матричный блок; & - водило; 9 - предохранительная муфта; 10 - вал отбора мощности; - коническая передача отбора мощности; 12 - конец кривошипного вала На рис. 32 показан автоматизированный кривошипный пресс, на котором производится штамповка латунных вентилей пневматических шин грузовых автомобилей. Чертеж заготовки и поковки показан на рис. 33. Краткая техническая характеристика автоматизированного пресса Усилие, кН......... 16 000 Число ходов в минуту .... 30 Количество позиций на штампе 7 Производительность, шт/мин 15 Температура нагрева заготовок, С........... 750 Ч>5 0-0,28 Ф2,3 Рис. 33. Заготовка (в) и поковка (5) вентиля шины грузового автомобиля  Рнс. 34. Схема механической рукн Сориентированные в элеваторном бункере и прошедшие предварительный контроль по высоте заготовки (при этом немерные автоматически отбраковываются) поступают к индукционному нагревателю, в который они поштучно заталкиваются пневматическим толкателем. Проходя по каналу индуктора, латунные заготовки нагреваются до ковочной температуры. По команде от датчика температуры включается механическая рука с пневматическим приводом, которая захватывает выталкиваемую из индуктора заготовку и подает ее на первую позицию штампа, установленного иа столе пресса. Механическая рука (рис. 34) смонтирована в окне боковой стойки пресса. Она состоит из каретки /, которая в продольном направлении может перемещаться по двум скалкам 7 с помощью пневмоцилиндра 8 и установленного на каретке поворотного пневмоцилиндра 2, к которому крепятся клещи 3. На выходе индуктора закреплены два синхронно действующих пневмоцилиндра 4 и 5 одностороннего действия и с возвратом штока от пружины, которые служат для разжима клещей при заталкивании в них нагретой заготовки. В окне пресса над клещами, находящимися на позиции /, вертикально закреплен пневмоцилиндр 6 для проверки наличия заготовки в клещах при первом рабочем ходе механической руки. Работа происходит следующим образом. В исходном положении каретка находится у индуктора, а плечо руки горизонтально в позиции /. Холодные заготовки выталкиваются из индуктора и по отводному лотку падают в тару. Когда достигнута температура ковкя. по команде от датчика температуры срабатывает поворотный пневмоцилиндр 2, разворачивая клещи в позицию . Включаются пиевмоцилин-дры 4 и 5 и разжимают клещи. Как только в клещи попадает нагретая заготовка, выдвинутая из индуктора, отключаются пневмоцилиндры 4 и 5, подпружиненные клещи зажимают Заготовку и поворотный пневмоцилиндр возвращает их в позицию /. В этом положении клещей срабатывает пневмоцилиндр 6 и выталкивает первую нагретую заготовку из клещей. Если заготовка вытолкнута на позиции /, значит, клещи правильно захватывают заготовку и точно выставлены относительно выходного очка индуктора, а пневмоцилиндры 2, 4, 5 и 6 срабатывают в заданной последовательности. Затем клещи вновь поворачиваются к индуктору в позицию , захватывают следующую нагретую заготовку и возвращаются в позицию /. Далее пневмоцилиндр 8 перемещает каретку в штамп на позицию /, где заготовка в клещах размещается над очком матрицы. После этого включается пресс, при первом ходе которого заготовка проталкивается из клещей в матрицу. Возврат механической руки в позицию за следующей заготовкой происходит в начале подъема ползуна пресса по сигналу от командоаппа-рата. На столе пресса установлен штамп, нижняя часть которого представляет собой семипозиционный поворотный блок матриц (рис. 35), а в верхней половине смонтированы пуансон, ощупывающие и контрольные устройства, приспособления для смазывания и контроля положения матриц. Механизм периодического поворота блока матриц выполнен в виде мальтийского креста и имеет механический привод от коленчатого вала пресса, что обеспечивает взаимодействие ползуна пресса и матричного блока таким образом, что при рабочем ходе пресса блок неподвижно зафиксирован на столе пресса, а при ходе ползуна пресса вверх производится поворот его на один шаг. Вертикальный вал привода выполнен разрезным, и в него встроена шариковая предохранительная муфта, срабатывающая в случае рассогласования вращения коленчатого вала пресса и матричного блока,  Рис. 35. Семипозиционный матричный блок (вид сверху) возникающего, например, при заеданиях последнего. При ходе ползуна пресса вниз нагретая заготовка из клещей механической руки заталкивается в матрицу (поз. /, рис. 36). Заталкиватель выполнен подпружиненным и регулируемым на высоте. Если по какой-либо причине заготовка не попала в матрицу, при повороте матричного блока часть заготовки, выступающая над зеркалом штампа, нажмет на стержень конечного выключателя, и произойдет остановка пресса. В позиции 2 проводится выдавливание заготовки, смазывание иглы, обдув ее и пуансона. В качестве смазочного материала применяют графитную пасту типа Аквадаг , разведенную водой в соотношении 1 : 20, которую подают из специальной установки в рычажное устройство для смазывания и охлаждения иглы и пуансона. Это устройство одновременно является и контрольным, так как проверяет, не зависла ли поковка на игле пуансона при ходе ползуна пресса вверх. Если это произошло, то срабатывает конечный выключатель в рычажном устройстве смазывания, и пресс останавливается. В позиции 3 проводится проверка целостности иглы. Если игла в процессе штамповки в позиции 2 сломалась и осталась в поковке, ощупывающий Дорн при опускании ползуна пресса упрется в выступающий обломок иглы, приподнимется, сжимая пружину, и верхней частью нажмет иа конечный выключатель, останавливающий пресс. Кроме того, внутри дорна  имеются каналы для подвода сжатого воздуха, охлаждающего головку поковки. В позициях 4 к 5 находятся ощупывающие устройства аналогичной конструкции. В позиции 4 проводится обдув головки поковки сжатым воздухом. Установленный на этой позиции конечный выключатель является резервным. В позиции 5 ощупывающий дорн, определив наличие поковки в матрице, нажимает верхней частью на конечный выключатель, который дает при этом команду на срабатывание выталкивателя при следующем ходе пресса. На позиции 5 (см. рнс. 36) проводится выталкивание поковки из штампа и удаление ее из рабочего пространства пресса по склизу. Выталкивающий поковку стержень имеет привод от расположенного вертикально под штампом пневмоцилиндра, верхнее и нижнее положение штока которого контролируется конечными выключателями. Если не нажимается верхний конечный выключатель, то выталкивание поковки не произошло, если же не нажимается нижний конечный выключатель, то не опустился выталкиватель, и поэтому застопорен поворот- ный блок матриц. В обоих случаях пресс остаиавливается. В позиции 7 в матрицу вводится дорн, через который ее внутренняя полость смазывается смазкой чтипа Аквадаг . Кроме того, дорн является контрольным щупом, проверяющим, вытолкнута ли поковка на предыдущей позиции. При упоре дорна в невытолк-нутую поковку пресс останавливается. Кроме указанных блокировок, в верхней половине штампа закреплен щуп, проверяющий правильность положения матричного блока при каждом ходе пресса. Пресс работает в режиме непрерывных ходов со скоростью 30 ходов в минуту, Продолжительность цикла срабатывания механической рукн и установки для индукционного нагрева заготовок - 4 с, поэтому готовая поковка получается при каждом втором ходе пресса. Это создает благоприятные условия для смазывания и охлаждения инструмента. Один пресс рассчитан на производительность 2,5 млн. поковок в год при двухсменной работе и коэффициенте использования 0,7. Автоматизированный пресс входит в состав комплексной автоматической линии, имеющей газовую печь для отжига поковок, автомат для правки поковок, шаговых, цепного и внбра-цнонного межоперацнонных конвейеров, загрузочных н разгрузочных уст- ройств, связывающих все агрегаты в единую технологическую цепочку и осуществляющих полную автоматизацию всего процесса изготовления поковок вентилей. На рис. 37 показана кинематическая схема грейферного перекладчика поковок по ручьям штампа универсального КГШП. Перекладчик кинематически связан с прессом, на торце коленчатого вала которого установлена шестерня 37 отбора мощности. Через зубчатые передачи и карданный вал 32 осуществляется передача вращения на кулачково-рычажную систему, с помощью которой производится поперечный, продольный и вертикальный ход грейфера 2 с захватами /. На рисунке показан только привод левой части передней балки. Привод левой части задней балки аналогичен. Для привода правых частей балок предусмотрены соответствующие карданные валы. Такой перекладчик применяют для автоматизации штамповки на КГШП усилием 40 МН поковок типа шатунов двигателей автомобилей. На рис. 38 показана схема грейферного перекладчика (подачи) с индивидуальным приводом для автоматизации штамповки на универсальном КГШП. После каждого хода пресса грейферы совершают перемещение по траектории е-а~б-в-г-д, причем на участке е-а происходит сведение грейферов и захват поковки, на участке а-б подъем поковки из штампа, на участке б-в перенос нз ручья в ручей, на участке в-г опускание поковки в штамп, на участке е-д разведение грейферов и освобождение поковки, на участке д-е возврат грейферов в исходное положение. Последнее движение может совершаться одновременно с рабочим ходом пресса. Привод всех двигателей грейферов осуществляется от трех гидроцилиндров, срабатывающих в требуемой последовательности. Команда на выполнение цикла поступает от командо-аппарата пресса. Имеется наладочный режим управления грейферами. Отечественная промышленность серийно выпускает грейферные подачи такого типа для КГШП усилием 10-40 МН. Они обеспечивают производительность до 18 шт/мин при штамповке деталей типа шестерен с зубьями, шатунов.  Рис, 37. Кинематическая схема грейферного перекладчика для универсального кривошипного горячештамповочиого пресса: ; - захват; 2 - балка; 3 - тяга; 4 - направляющая; 5 - тяга поперечной подачи балок; 6 и 7 - тяги привода н опускания балки; 8 к 9 - коромысло н Тяга привода поперечной подачи балок; W - кулак привода поперечной подачн балок; - пиевмоцилнндр; 12 - карданный вал привода механизмов подачи иа правой стойке пресса; 13 - тяга; 14 - ось: 15 - тяга; 16 - шестерня; 17 - вал; 18 -кулак привода подъема и опускания балок; 19 - 21 - шестерни привода кулаков; 22 ч 23 - валы привода продольной подачн балок; 24 - шестерня; 25 - ведомый вал привода подачн; 26 - тяга; 27 - кулак привода продольной подачн; 28 - предохранительная муфта; 29 - пружинный предохранитель; 30 - демпфер; 31 - регулировочное устройство; 32 - карданный вал; 33 - шестеренная передача; 34 - вал привода подачи; 35 - ведомая шестерня; 36 - муфта выключения; 37 - ведущая шестерня поворотных кулаков автомобиля и т. п. Грейферные подачи с индивидуальным механическим приводом, с консольными или двухопорными грейферами (рис, 39) могут применяться для автоматизации КГШП усилием 16-50 МН при штамповке поковок массой до 30 кг производительностью 8-12 шт/мин. Они более надежны, чем грейферные модели с гидроприводом, но нужны специальные предохранители от перегрузок. Такие подачн работают в последовательном цикле с прессом.

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |