|

|

Читаемые статьи

Читаемые книги

Ссылки

|

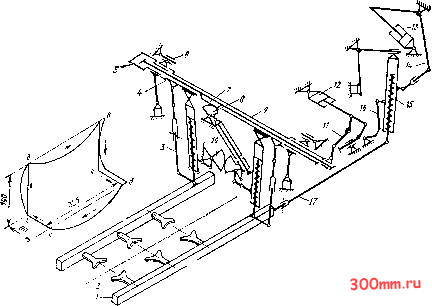

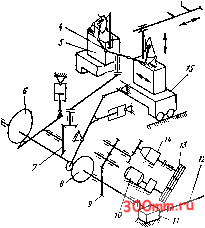

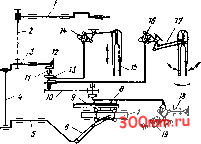

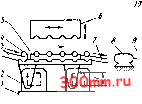

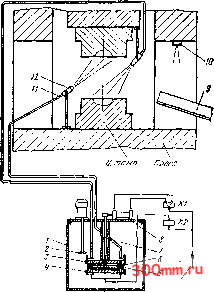

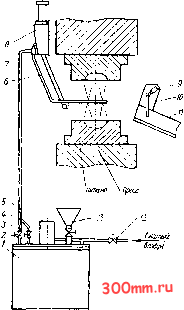

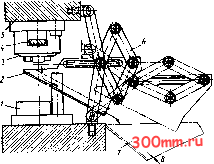

Главная > Автоматизация и механизация листовой штамповки  Plic. 38. Кинематическая схема грейферного перекладчика с гидравлическим приводом: 1 - балка; 2 - захват; 3 - тяга привода подъема и опускания балок; 4 - корпус; 5 - гидроцилиидр привода сближения и удаления балок; 6 - шарнир механизма подъема и опускания; 7 - рейка; 8 - зубчатый сектор; 9 - тяга; 10 - секторы привода сближения и разведения балок; 11 - тяги; 12 - гидроцилиидр привода продольной подачи балок; 14 - шарнир; 15 - демпфер; 16 - ограничитель хода; 17 - тяга Автоматизация горизонтально-ковочных маишн. Кинематическая схема перекладчика для автоматизации горизонтально-ковочной машины с вертикальным разъемом матриц показана на рис. 40. Перекладчик имеет жесткую связь с кинематикой ГКМ, чем обеспечивается высокая надежность и производительность работы. Подача нагретых заготовок в ГКМ осуществляется пружинным толкателем 9, расположенным на каретке 7, приводимой в движение кинематической цепью деталей 3-6. Разжим-зажим и вертикальный ход клещей 15 осуществляется от кулаков 14 и 16. Перекладчик работает следующим образом. Подача нагретой заготовки на позицию захвата осуществляется при обратном ходе ползуна ГКМ. Клещи также начинают зажиматься при обратном ходе ползуна, но при ёомкнутых полуматрицах, удерживающих поковку. Вертикальный рабочий ход закрытых клещей с заготовкой начинается после размыкания полуматриц и завершается к моменту их смыкания и началу рабочего хода главного ползуна. Далее клещи разжимаются и делают обратный ход. Цикл срабатывания клещей приблизительно 2,4 с. Производительность штамповки зависит от нагревателя и в среднем равна 15 шт/мин. Кинематическая схема перекладчика для ГКМ с горизонтальным разъемом матриц показана на рис. 41. Перекладчик типа шагающая балка имеет индивидуальный привод; опускание и возврат в исходное положение подающей балки 3 осуществляется от двух синхронно работающих планетарных редукторов 2. Верхний прижим 6 имеет пневмопривод. Работа перекладчика происходит следующим образом. Из нагревателя заготовка 4 подается на приемную позицию; при подъеме балка захватывается расположенными на ней призмами и при смещении балки вправо и опускании ее заготовка  Рис. 39. Кинематическая схема автономной подачи (перекладчика) с механическим приводом: / - балка; 2 - рейка-опора; 3 - зубчатый сектор; 4 - рычаг поворотный; 5 - ползушка; 6 - кулак привода; 7 - шестеренная передача; 8 - кулак привода продольной подачи; 9 - система шестеренных передач: 10 - электродвигатель; - редуктор угловой; 12 - промежуточный вал; 13 - клииоремениая передача; 14 - вариатор; 15 - каретка продольной подачи перемещается в первый ручей ГКМ, После штамповки балка поднимается и захватывает призмами заготовку. Далее верхний прижим опускается, зажимает заготовку; совместным движением балки и прижима заготовка перемещается во второй ручей и т. д. Время цикла срабатывания шагающей балки регулируется в пределах 2- 8 с. Требуемая последовательность срабатывания ГКМ и механизмов перекладчика обеспечивается командоап-паратом. Смазывание и охлаждение штампов для автоматизированной штамповки. На штампы наносят смазочный материал, который позволяет уменьшить теплообмен между деформируемым металлом и штампом, создает гидродинамические условия течения металла, сйеспечивающие уменьшение изнашивания штампа и заполнение его объема. При нанесении смазочный материал также охлаждает штамп. Наиболее  Рис. 40. Кинематическая схема перекладчика для универсальной горизоитальио-ко-вочной машины с вертикальным разъемом матриц: / - главный вал; 2 - цепная передача; 3 - распределительный вал; 4 - криво-шипио-шатуииый механизм; 5 - промежуточный вал; 6 - двуплечий рычаг; 7 - каретка; 8 - труба; 9 - пружина; 10 - цепная передача; И - кулачковый вал; 12 - шестеренная передача; 13 - система кулаков; 14 - кулак привода подъема и опускания клещей; 15 - клещи; 16 - кулак привода сжатия клещей; 17 - рычаги сжатия клещей; /8 - возвратная пружина; 19 - рычаг часто для смазывания штампов, особенно на КГШП, применяют суспензии коллоидального графита в масле или воде. При штамповке средних и тяжелых по массе поковок, сложной геометрии штампов с труднозаполняе-мыми элементами и на операциях, связанных с интенсивным течением металла, например, при выдавлива- ;/ JZ 13

Рис . 41.Схема перекладчика типа шагающая балка для ГКМ с горизонтальным разъемом матриц: а - положение ручьев; б - кинематическая схема привода; / - основание; 2 планетарный редуктор;3 - подающая балка; 4 - исходная заготовка; 5 - матрица: 6 - верхний прижим; 7 - позиция удаления поковок; 8 - электродвигатель; 9 в предохранительная муфта; 10 - солнеч пая шестерня планетарного механизма; - сателлит; 12 - ведомая шестерня; 13 - вал с кривошипом; 14 - ось; 15 м ведущая шестерня  С/катий Рис. 42. Схема установки для смазывания штампов маслографитвой суспензией  Рис. 43, Схема установки для смазывания штампов суспензией мелкодисперсного графита на водной основе НИИ, обычно применяют смазочный материал в виде суспензии машинного масла и графита (до 30 %), Смазочные материалы на масляной основе применяют при температурах штампа более 250 °С. При низких скоростях деформирования, малой массе поковок и относительно холодных штампах (до 250 °С) водные суспензии графита тонкого помола (с размером частиц 5- 10 мкм) предпочтительнее. Соотношение воды и графита в суспензии от 1 : 10 до ! : 40. В условиях интенсивной штамповки мелких поковок иа прессах-автоматах смазывание и охлаждение штампов осуществляется водой. Установки для смазывания штампов состоят из емкости для смазочного материала, в которой поддерживается равномерное распределение графита по всему объему, системы сопел с трубопроводами и системы управления. При смазывании неглубоких полостей штампов (до 50 мм) сопла могут стационарно крепиться иа штампе. При механизированном смазывании штамповщик включает установку педалью. При автоматической штамповке сопла крепятся на захватных органах средств автоматизации. Перед нанесением смазочного материала производится сдув окалины сжатым воздухом. На рис. 42 показана схема установки для смазывания штампов маслогра-фитными суспензиями. Установка состоит из бака /, мешалки 2 с электроприводом и дозирующей системы, выполненной из двух неподвижных дисков 3 и 4, стягиваемых подпружиненными стяжками 5, и поворотного диска б с отверстиями по периметру, расположенного между неподвижными дисками. Диск 6 насажен на вал 7, который может поворачиваться пнев-мОцилиндром 8. Управление пневмо-цилиндром осуществляется пневмоклапаном Ki, а подача сжатого воздуха в установку клапаном К2. Установка имеет четыре отвода, поэтому может одновременно смазывать от одного до четырех ручьев. Установка при ручной штамповке работает следующим образом. В бак I заливают суспензию графита в масле и включают мешалку?. Отштамповав очередную поковку, штамповщик сбрасывает ее на лоток 9 через боковое окно пресса. На верхней стенке окна расположен фотоэлектрический датчик который срабаты- вает от действия света нагретой поковки и дает команду на включение клапанов К1 и К2. Пневмоцилиндр 8 поворачивает вал 7 и связанный с ним диск б. При этом отверстия диска, которые заполнены смазкой, поочередно совмещаются с отверстиями в неподвижных дисках 5 и , и смазочный материал из них выдувается сжатым воздухом, поступающим через клапан К2, и уносится по шлангам к соплам 12. Продолжительность впрыска и, следовательно, доза наносимого смазочного материала регулируются реле времени. На рис. 43 показана установка для нанесения на штамп смазочного материала на водной основе с мелкодисперсным графитом. Основными элементами установки являются смесе-приготовительный бак /, устройство 8 для ввода сопел в зону штампа с перепускным клапаном 7 и пневмоавтоматика. В бак / через заливочную горловину с фильтром 13 заливается разведенный в воде смазочный материал. Затем открывается вентиль 12, и сжатый воздух из сети поступает в бак / и пневмодвигатель 5, вращающий мешалку. Смазочный материал под давлением вытесняется из бака и в смеси с воздухом по шлангу 4 поступает к перепускному клапану 7. Вентили 2 и 5 регулируют качественный состав смазочного материала. Отштамповав поковку, штамповщик сбрасывает ее через боковое окно пресса на лоток , перемещаясь по которому поковка отклоняет шторку 10 с упором, который нажимает иа датчик 9, после чего срабатывает пневмопривод устройства 8 для подачи сопел в зону штампа. В конце хода устройства, когда сопла находятся внутри штампа, включается перепускной клапан 7, и смазочный материал по шлангу б поступает к соплам и распыливается на ручьи штампа. По команде от реле времени сопла выводятся из штампа, клапан 7 выключается и перекрывает путь смазочного материала к соплам. Автоматизация и механизация обрезки облоя. При комплексной автоматизации и механизации процессов горячей штамповки обрезку облоя проводят на горячештамповочном прессе или на обрезном прессе для горячей обрезки, который встраивают в поточ-  тару Рис. 44. Лотковое выносящее устройство ную линию. Обрезку облоя и прошивку отверстий в поковках целесообразно проводить в комбинированных штампах за один ход пресса, что упрощает конструкцию и повышает надежность работы средств автоматизации и механизации. Основными операциями, подлежащими автоматизации и механизации, являются транспортирование поковки в ориентированном положении от штамповочной машины к обрезному прессу, захват поковки и укладка ее в ориентированном положении на обрезную матрицу, если требуется проколка перемычки и правка в отдельном штампе - передача поковки и укладка ее (в ряде случаев с поворотом на 180°) в соответствующий штамп, а затем удаление облоя и поковки в раздельные тары. Для удаления поковок и облоя из зоны обрезного штампа применяют удаляющие устройства с пневмоприводом, а также механические рычажные сбрасыватели лоткового типа. При применении последних обрезные матрицы располагают вверху, и поковки после обрезки облоя и проколки перемычки выдаются из верхней части штампа. На рис. 44 показано устройство с приводом от ползуна пресса 5 через систему рычагов б. При подъеме ползуна после обрезки облоя пуансоном / лоток 2 подходит под матрицу 5, из которой выталкиватель, упираясь в планку 4, удаляет поковку, и она падает на дно подвижного лотка 2. При последующем опускании ползуна лоток отводится назад и сбрасывает поковку на неподвижный лоток 7, 33. Краткие технические характеристики горячештамповочных автоматов

по которому она попадает в тару или на транспортер. Обло4 убирается специальным устройством с крючковым захватом или вручную. В ряде случаев для поковок и заусенцев массой до 2 кг возможно применение пневмосдува для удаления их из штампа в тару. При этом поковка проваливается при обрезке заусенца сквозь матрицу иа стол пресса и через окно в нижней плите штампа сдувается на неподвижный лоток, далее поступает в тару для поковок. Заусенец остается на плоской поверхности обрезной матрицы и также сдувается на другой склиз, затем поступает в тару дая отходов. Давление сжатого воздуха в сети пневмосдува 4 МПа, время действия воздушной струи 2-3 с. Горячештамповочные автоматы. Наибольшее распространение получили многопозиционные кривошипные прессы-автоматы, предназначенные дая штамповки осесимметричных поковок типа колец подшипников, шестерен, фланцев и т. п. Прессы бывают двух типов: с горизонтально и вертикально расположенными рабочими позициями. В табл. 33 приведены основные технические характеристики горизонтальных автоматов фирмы Хатебур (Швейцария), а также данные отечественной модели автомата А0339, выпускаемого Рязанским ПО Тяжпрессмаш . Исходным материалом для штамповки на автоматах указанных типов является сталь в прутках длиной 4- 6 м (сортамент по ГОСТ 2590-71 * повышенной точности); температура подаваемой в автоматы заготовки ) 100-1200 °С; нагрев - индукционный. Автомат модели А0339 представляет собой полностью автоматизированный четырехпозиционный кривошипный пресс с горизонтальным расположением позиций штамповки и приводом средств автоматизации и выталкивателей от кулачково-рычажной системы, кинематически связанной с приводом пресса. Автомат работает следующим образом. Механизм подачи задвигает пруток до регулируемого упора, определяющего длину отрезаемой заготовки, механизм реза отрезает заготовку от прутка и переносит ее иа ось первой позиции штамповки, где производится осадка заготовки и сбив окалины. Использование шлифованного проката и прижима прутка к упору позволяет получить заготовки, допускающие последующую безоблойную штамповку. Далее осаженную заготовку механизм переноса последовательно транспортирует на вторую позицию, где обычно производится предварительная штамповка; на третью, где производится окончательное формообразование; на четвертую, где осуществляется прошивка отверстия в поковке или разделение спаренных заготовок при многоштучной штамповке с одновременной прошивкой отверстия. Отштампованные поковки и отходы попадают на соответствующие транспортеры и раздельно направляются в цеховую тару или на дальнейшие операции: отжиг, охлаждение и др. Автомат имеет устройства для предохранения от перегрузок, которые обеспечивают останов исполнительных механизмов при работающем приводе. Привод автомата регулируется бсс-ступенчато, что позволяет подобрать наиболее оптимальный режим работы в зависимости от размеров и формы поковок, материала, температуры нагрева. Это обеспечивает более высокую стойкость инструмента. Охлаждение и смазывание штампов производится водой. Приводы механизмов реза, зажима, переноса, выталкивания поковок, механизм раскрытия клещей переноса полуфабрикатов по ручьям размещены в отдельных корпусах вне зоны штамповки, что предохраняет их от воздействия температуры, охлаждающей воды, окалины и тем самым повышает надежность и долговечность работы. Потребителям автомат поставляют в составе автоматической линии модели Л 324.21.100, в которую кроме штамповочного автомата входят автоматизированный стеллаж для накопления и поштучной выдачи прутков, индукционная нагревательная установка проходного типа, транспортеры для раздельного удаления поковок и отходов из рабочей зоны, транспортер охлаждения поковок. Автомат по производительности может заменить три-пять ГКМ или КГШП. Допуски на поковки колеблются от ±0,20 до ±0,60 мм на диаметр, а припуски на механическую обработку составляют 0,5-0,75 мм. 4. АВТОМАТИЗАЦИЯ И МЕХАНИЗАЦИЯ КОВКИ Механизация и автоматизация процессов свободной ковки исключает применение тяжелого труда на всех этапах изготовления поковок, повышает производительность и точность ковки. Для комплексного решения вопросов механизации и автоматизации процесса свободной ковки наряду с механизацией всех трудоемких работ необходимо автоматизировать управление ковочным оборудованием и манипулятором, синхронизировав их работу, управление нагревом, выдачу заготовок (слитков) из печи, подачу инструмента, смену бойков и т. д. Решение каждой из перечисленных задач является самостоятельной проблемой. Выполнение всего комплекса задач механизации и автоматизации создает условия для перехода к программному управлению процессами свободной ковки. Сравнительная эффективность уровня механизации приведена в табл. 34. 34. Эффективность уровня механизации

Выбор средств механизации процессов свободной ковки зависит в основном от объема производства, серийности, максимального и минимального развеса поковок. Автоматизацию н механизацию процесса свободной ковки можно разделить на автоматизацию и механизацию нагрева заготовок, ковки на паровоздушных и пневматических молотах, ковки на гидравлических ковочных прессах. Нагрев заготовок. Загрузка и выгрузка печей и подача нагретого металла к ковочному оборудованию осуществляется, как правило, манипуляторами, мостовыми и поворотными кранами, специальными посадочными машинами. В качестве приспособлений к ним используют посадочные вилки, патроны, клещи и цепи. Выбор средств механизации определяется типом нагревательной печи, массой и серийностью заготовок. Так, загрузка тол-кательных печей осуществляется поворотным электрическим краном с подвесными клещами. Нагретая заготовка выдается на приемное устройство толкателем, а затем к прессу манипулятором или ковочным поворотным краном. Печи с выдвижным и выкатным подом обслуживаются мостовым электрическим транспортным или ковочным мостовым краном с подвесными клещами или цепями. Использование манипуляторов в качестве посадочных машин является малоэффективным, так как во время транспортирования заготовок ковоч-

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |