|

|

Читаемые статьи

Читаемые книги

Ссылки

|

Главная > Автоматизация и механизация листовой штамповки 42. Зависимость грузоподъемности манипулятора от номинального усилия ковочного пресса

43. Зависимость грузоподъемности манипулятора от массы падающих частей ковочного молота

ллторы, управление которыми осуществляет машинист ковочного пресса. Рекомендуемая грузоподъемность манипуляторов для подачи инстру.мента приведена ниже. ная машина имеет мультипликатор, позволяющий наносить удары, необходимые для выбивки клиньев. Технические характеристики клино-абивной машины модели МЗК-0,63 следующие. Давление воздуха избыточное, Па .........(4-7) 10 Масса подвижной бабы, т 0,54 Габаритные размеры, мм . . 2100Х Х920Х Х490 Масса, т......... 1,65 Ковочные манипуляторы. Предназначены они для выполнения транспортных и технологических операций свободной ковки. По конструктивному исполнению такие манипуляторы бывают рельсовые, безрельсовые и подвесные. Привод ковочных манипуляторов гидравлический или электромеханический. Рекомендуемая зависимость грузоподъемности ковочных манипуляторов от номинального усилия ковочных в табл. 42, а от частей ковочного прессов приведена массы падающих молота в табл. 43. Подвесные ковочные манипуляторы применяют для обслуживания ковочных молотов с массой падающих частей до 2,0 т. Тележка таких манипуляторов перемещается по однорельсовому пути. Хобот манипулятора может производить качание относительно горизонтальной оси, а также вращение вокруг нее на 360°. Безрельсовые ковочные манипуляторы изготовляют грузоподъемностью до 5,0 т и применяют в основном для работы в режиме полуавтоматического и ручного упра- Усилие ковочного пресса, МН . . 8,0 Грузоподъемность манипулятора, т ............. 2,5 12,5 20,0 31,5 63,0 100,0 150,0 5,0 5,0 10,0 10,0 20,0 20,0 Клинозабивные машины. Такие машины служат для забивки и выбивки клиньев паровоздушных молотов с массой падающих частей до 8,0 т. Клино-забивная машина подвешивается на крюке мостового крана с помощью цепной подвески; питание осуществляется сжатым воздухом. Клинозабив- вления с ковочными прессами и паровоздушными молотами. Основные технические характеристики безрельсовых манипуляторов приведены в табл. 44. Конструкция безрельсовых манипуляторов обеспечивает захват заготовок с уровня пола. 44. Основные технические характеристики манипуляторов ковочных безрельсовых

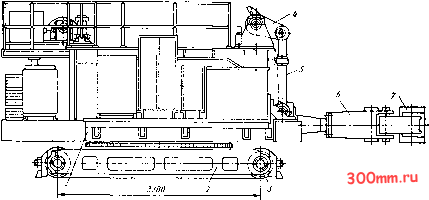

Рельсовые м а н и п у л я т о-р ы, изготовляемые грузоподъемностью до 80 т, а в отдельных случаях до 120 т, подразделяются на несколько типов: мостовые и тележечные, поворотные и неповоротпые. Манипулятор ковочный грузоподъемностью 2,0 т служит для механизации работ в цехах свободной ковки иа молотах с массой падающих частей 3-5 т. Он производит технологические перемещения поковки: зажимает заготовки клещами, вращает поковку в горизонтальной плоскости, поднимает ее в вертикальной плоскости. Электрогидравлические приводы осуществляют параллельный и наклонный подъем хобота, перемещающегося во время ковки при помощи шарнирных подвесок в любом направлении. Удары, передающиеся на хобот, воспринимаются пружинными амортизаторами, расположенными в вертикальной плоскости вдоль оси ковки и в поперечном направлении.  Рис. 47. Манипулятор ковочный грузоподъемностью 50 кН: / - поворотная рама; 2 - тележка; 3 - ходовые колеса; 4 - механизм подъема и выравнивания хобота; 5 - гидроцилиидры механизма подъема; 6 - хобот; 7 - клещи Технические характеристики рельсового манипулятора приведены ниже! Грузоподъемность, т..... 2,0 Грузовой момеит.в клещах, кН-м 45 Частота вращения клещей, об/мии.........., . 17,2 Угол поворота клещей, градусы 360 Время закрытия клещей, с . . 1-2 Величина раскрытия клещей, мм: наименьшая ........ 260 наибольшая......... 500 Величина выравнивания хобота, мм ............ 450 Скорость, м/мии: бокового поворота хобота . . 8 передвижения манипулятора 40 Габаритные размеры манипулятора, мм: длина........... 6000 ширина........... 3235 высота........... 2385 Масса манипулятора с электрооборудованием, т....... 24,2 Манипулятор ковочный (рис. 47) грузоподъемностью 5,0 т предназначен для ме.онизации работ иа молотах С массой падающих частей 5,0-8,0 т и на гидравлических прессах усилием 8,0-12,5 МН. Манипулятор производит различные технологические перемещения поковок и обслуживает нагревательные печи. Привод продольного перемещения манипулятора и механизма поворота рамы электромеханический, механизмов зажима и вращения клещей - гидромеханический. Технические характеристики такого манипулятора следующие. Грузоподъемность, т.....5,0 Грузовой момент, кН-м ... 120,0 Скорость передвижения тележки, м/мии.......... 40 Частота вращения манипулятора, об/мии ........3, 7, 8 Размер зажимаемой заготовки. Мм: наименьший........400 наибольший........720 Длина захватных губок клещей, мм ..........440 Величина качания клещей, мм: при подъеме .......1880 при опускании ...... 520 Частота вращения клещей, бб/мш ...........14,6 Скорость зажима клещей иа штоке, м/мии........ 1,1 Высота горизонтальной оси хобота над уровнем пола, мм . . 950 Наибольшая высота параллельного подъема хобота, мм . . . 500 Угол бокового поворота хобота, градусы......... 360 Ширииа колеи, мм ..... 2700 Габаритные размеры, мм: длина........... 7800 ширина.......... 4220 высота.......... 3125 Масса манипулятора с электрооборудованием, т ...... 53 Основные технические характеристики рельсовых манипуляторов приведены в табл. 45. Основные параметры и размеры ковочных напольных иеповоротиых манипуляторов (рельсовые и безрельсовые), предиазиачеииых для работы в составе автоматизированных ковочных комплексов с ковочными гидравлическими прессами (ГОСТ 7284-80*Е), а также для работы в режимах полуавтоматического и ручного управления с ковочными прессами и паровоздущ-иыми молотами (ГОСТ 9752-75*), определены ГОСТ 17808-82, Ковочные комплексы с программным управлением. В состав комплекса входят: гидравлический пресс; одни или два рельсовых иеповоротиых манипулятора; тележки с поворотным столом (для разворота и перехвата поковки в процессе ковки); инструментальный манипулятор; передвижной стол для бойков; устройство числового программного управления с дистанциои-иым пультом управления. Схема типового ковочного комплекса пресс- манипулятор показана на рис. 48. Ковочные комплексы с программным управлением предназначены для изготовления осесимметричных поковок с вытянутой осью в режиме автоматического и программного управления и поковок всех типов (колец, шайб, фланцев и т. п.) в режиме ручного и полуавтоматического управления. Основные параметры и размеры ковочных комплексов с номинальным усилием 5,0; 8,0; 12,5; 20,0; 31,5 МН определены ГОСТ 25354-82. (количество управляемых координат составляет пять для комплексов с одним манипулятором и девять - для 45. Основные техническве характеристики манипуляторов ковочных рельсовых

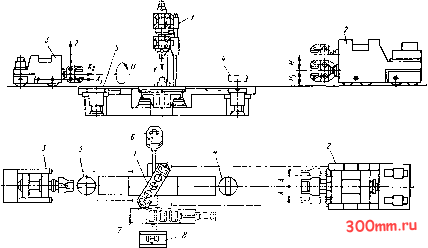

Ряс. 48. Схема расположения оборудования ковочного комплекса: У 63 МН; 2 - ковочный манипулятор грузоподъемностью 1000 кН 3 - ковочный манипулятор грузоподъемностью 400 кН; 4 - стол поворотный грузоподъемностью 1000 кН; 5 - стол поворотный грузоподъемностью 400 кН; 6 - hhctdv-ментальный манипулятор грузоподъемностью 20 кН; 7 - стол передвижной для бойков-е - пульт управления unue. 46. Значения усилий гидравлических ковочных прессов и грузоподъемности напольных ковочных рельсовых манипуляторов

Применение автоматизированных ковочных комплексов позволяет увеличить производительность ковки по сравнению с установками иа базе ковочных прессов с ручным управлением и крановыми кантователями в 1,6-2,2 раза; сократить численность бригады с 6-8 до 3 человек; повысить точность ковки; улучшить условия труда и культуру производства в кузиечио-прессовых цехах. Основные технические характеристики ковочных комплексов АКП 500/2,5 и АКП 1250/5 приведены комплексов с двумя манипуляторами. Дискретность задания перемещения по осям Xi, Х2, Y; Z ие более 1 мм, а по оси (/ - не более 0,25° (см. рис. 48). Точность остановки деформирующего инструмента под нагрузкой составляет ±1,0- ±2,0 мм в зависимости от номинального усилия комплекса. Входящий в комплекс гидравлический пресс имеет нижнее расположение цилиндровой группы и поперечный инструментальный стол (наряду с продольным выдвижным). Рельсовый манипулятор имеет регулируемые скорости перемещения и вращения поковки, обеспечиваемые ти-ристорным электроприводом постоянного тока; жесткую связь передвижения тележки с рельсовым путем посредством цевочного зацепления; гидравлический механизм быстрой остановки осевого перемещения поковки. Манипуляторы, предназначенные для работы в составе автоматизированных ковочных комплексов, в соответствии с ГОСТ 17808-82 должны обеспечивать поворот заготовки иа фиксированные углы 11° 15; 22° 30; 30°; 45°; 60°; 90°; 180°. Предельные рткло-иеиия угла поворота заготовок ±1° 30-4-±3°, предельные отклонения линейного перемещения ±8 -h ч- ±20 мм в зависимости от грузоподъемности манипулятора. Рекомендуемые значения усилий прессов и грузоподъемности манипуляторов, используемых в ковочных про-грамммируемых комплексах, приведены в табл. 46. ниже. Номинальное усилие пресса, МН .... Наибольший ход подвижной траверсы, мм...... Расстояние между столом и подвижной траверсой, мм . . . Наибольший допускаемый эксцентриситет при ковке, мм Количество сменных ииструменталь-иых блоков .... Грузоподъемность манипулятора, т . . Грузовой момент, кН-м....... Наибольшее раскрытие клещей, мм Высота горизонтальной оси хобота от гатовкн рельса Hi, мм........ Величина подъема хобота Я, мм ... Боковое смещение клещей А, мм . Достижимая точность задания размера поковки с пульта при автоматической и программной ковке, мм: по высоте .... по длине .... 150 4 2,5 50 500 750 455 100* о ю сч < 5,0 12,5 710 1250 1800 2650 200 4 5,0 140 710* 800* 500 * 125* ±1,0 ±1,5* ±5,0 ±8* Данные ориентировочные. автоматизация проектирования технологических процессов штамповки 1. АВТОМАТИЗАЦИЯ ПРОЕКТИРОВАНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ГОРЯЧЕЙ ОБЪЕМНОЙ ШТАМПОВКИ Средства информационного и технического обеспечения разрабатывают на первом этапе автоматизации проектирования. Информационные массивы включают: таблицы припусков, штамповочных уклонов, радиусов закруглений, припусков поковок, применяемого сортамента материалов поковок с указанием механических характеристик, параметров технологических процессов отрезки, нагрева, штамповки, обрезки, правки, термической обработки; классификаторы технологических операций изготовления поковок с указанием инструмента и приспоссй-лений, штампов, их основных элементов, заготовок для штампов, основного и вспомогательного технатоги-ческого оборудования, а также таблицы нормативов времени на выполнение основных и вспомогательных операций, разрядов и тарифных ставок рабочих, норм расхода материалов и их стоимости. Стандартные программы, используемые при автоматизированной разработке конструкторской документации, включают подпрограммы для вычисления площади поперечного сечения, объема и массы тел вращения, направляющих косинусов отрезков, заданных координатами вершин, координат точек пересечения прямых, проходящих на заданном расстоянии от данных прямых, координат точек касания окружностей заданного радиуса с пересекающимися отрезками и координат центров этих окружностей, а также для перестроения контура из отрезков прямых путем изменения положения вершин контура, исключения части из них и введения новых вершин. Оперативная информация о деталях включает следующую технологическую информацию: номер детали, материал детали и ГОСТ на него, признак группы деталей, группу точности поковки, предполагаемую степень сложности поковки, размер заказываемой партии и геометрическую информацию. Геометрическая информация о деталях типа тел вращения дается для правой половины осевого сечения детали, рассматриваемого в прямоугольной системе координат XOY; при этом одна из осей координат совмещается с осью вращения, а начало координат помещается вне сечения (рис. 1). В кодиро-вочную аблицу последовательно заносят координаты всех вершин контура осевого сечения детали, указывают радиусы скругления у вершин и шероховатость тех участков поверхностей, которые начинаются с рассматриваемой вершины контура, указывают координаты баз механической обработки (табл. 1). Технические средства включают: ЭВМ с объемом оперативной памяти более 256 Кбайт (ЕС 1030, ЕС 1033 и др.) для централизованной обработки информации; чертежно-графические автоматы (табл. 2) для декодирования конструкторско-технологической информации; устройства ввода-вывода графической информации в системе малых ЭВМ (СМЗ, СМ4) (табл. 3) для диалогового режима проектирования. Последовательность разработки кои-структорско-технологической документации следующая: чертеж поковки с техническими требованиями; габаритные чертежи штампов; рабочие чертежи сменных деталей штамповых блоков; рабочие чертежи шаблонов для контроля поковки и ручьев .штампов; карта технологического процесса штамповки [35[. Проектирование чертежа круглой в плане поковки состоит из следующих этапов [54, 58]. 1. Определение объема детали на основании кодированной геометрической информации о контуре осевого сечения.

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |