|

|

Читаемые статьи

Читаемые книги

Ссылки

|

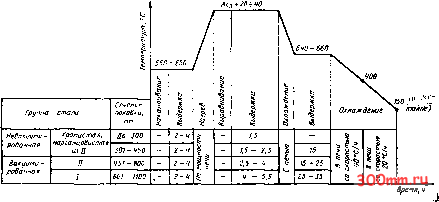

Главная > Автоматизация и механизация листовой штамповки с 3 ь 5 = S 2 S S ь иьв1/ее винэтэс! KW < w s 0, jjO 5 Й§8 со га сч га о tf О litlli с с ч к а: й 8 g 1.11 га щ О 3 В о-в- с S  з1 S о -гак S (J u to. a о . 4) g , Й X о . о Ё -Й >1Й 8 Si га о о, к S о. и - 2 ё га Я о.  W в S пнэюиэ of); § § л к л 5 S S п 2; н винэтэс! ВН -ada эои1гоц ,Safi g о Ii p M о s с НИЭХЭИЭ i> К d) H s i S &ra 4 S <=- i5 3 с л S S g X tu S a -S >i К ilfll ra .2; ж о. о и £ к Й x Е п моделей ИТЕКАН-4, ИТЕКАН-2М, ЕС 7051, ЕС 7054. АП 7251. Пакет программ Штамп-80 может быть использован как программное ядро САПР разделительных штампов различных конфигураций и отраслевых ориентации. На основе программ пакета создана САПР Автоштамп-ЕС . Методика подготовки входных данных, алгоритмы и программы проектирования деталей штампов, реализованные в пакете, использованы при создании САПР штампов семейства Автоштамп . Данные о некоторых САПР разделительных штампов приведены в табл. 5. Все представленные системы обеспечивают проектирование в автоматическом режиме специальных штампов в блочно-пакетном исполнении. Последние предназначены для изготовления операциями вырубки и пробивки плоских деталей произвольной формы. Контуры должны быть образованы из дуг окружностей и отрезков прямых линий. Предельное число элементов, образующих наружный и внутренние контуры детали, должно быть 60-120, в зависимости от вида системы число отверстий в деталях до 25, число размеров на чертеже штампуемой детали до 100. Толщина штампуемого материала 0,1-5 мм. Исходная заготовка - полоса, лента. Блоки штампов выполнены литыми или из проката, число колонок 2-4. Число типоразмеров пакетов достигает в отдельных системах 608, габаритные размеры изменяются от 50X50 до 630 X 630 мм. Форма пакета в плане - прямоугольная (в системе Автоштамп-3 для штампов совмещенного действия используются круглые в плане пакеты). Штампы простого и последовательного действия проектируются с верхним прижимом заготовки или с неподвижным съемником. Фиксация штампуемого материала осуществляется с помощью шаговых ножей, грибковых и цилиндрических упоров, боковых прижимов, утопающих и разовых упоров, направляющих планок. Способ описания исходных данных в системах - табличный (в системе № 4 используется наряду с табличным языковое описание). В системах № 1-3 и 5 используются таблицы кодирован, ных сведений (ТКС) следующих ти- пов: А - для описания общих сведений о проектируемом штакше (№ штампа и детали, тип штампа, параметры раскроя, указания относительно желаемого варианта конструкции штампа); R - для описания размеров штампуемой детали; V - для описания геометрической формы и структуры размерных связей между элементами детали; D - для описания параметров размерной сетки чертежа детали. В системе № 4 используются следующие таблицы: ТОС (таблица общих сведений), ТГСЗ (таблица геометрических сведений), ТРД (таблица размеров и допусков), ТЭО (таблица электроэрозионной обработки). Описание чертежа штампуемой детали может быть составлено Также с использова-иием языка размерного кодирования плоских изображений (СРКПИ). В системе № 6 использована модификация системы кодирования ТГСЗ. Вывод графических результатов проектирования во всех системах может быть реализован с помощью чертежных автоматов ИТЕКАН-2-2М, ИТЕ-КАН-4, ЕС 7051, ЕС 7054, АП 7251, постпроцессоры для которых предусмотрены в графическом пакете PAD-EC, используемом в системах (в системе W 4 используется модифицированный PAD-EC). Для проектирования используется ЕС ЭВМ с минимальным объемом оперативной памяти 512 Кбайт (для системы № 4 оперативная память может быть ие менее 256 Кбайт), операционная система ДОС или ОС ЕС. Набор периферийных устройств стандартный. Средняя стоимость автоматизированного проектирования одного штампа ~27 руб. Затраты времени (ч) распределяются по этапам следующим образом: Подготовка исходных данных . . 1-2 Перфорация..........0,5 Счет на ЭВМ......... 0,2 Вычерчивание на чертежном автомате (в зависимости от его типа и степени использования бланков-чертежей) ......... 1-5 Заполнение бланков-чертежей . . 1 Проверка результатов проектирования ............. 0,5 Комплексное решение задач технологической подготовки холодноштам-повочного производства существенно улучшает технико-экономические показатели САПР. Так система Авто-штамп-3 в сквозном цикле решает следующие Задачи: на основе анализа контура плоской детали определяются методы ее изготовления штамповкой, выбирается последовательность технологических переходов штамповки, проектируется план раскроя полосы (ленты) и план раскроя листа на полосы, проектируется операционный процесс штамповки (подсистема Технолог-Ь); проектируется штамп с вычерчиванием рабочих чертежей его деталей (подсистемы Конструктор и Чертеж ); проектируются технологические процессы изготовления деталей штампа (подсистема Технолог-2 ); формируются управляющие программы для изготовления деталей штампов на сверлильных, фрезерных и электроэрозионных стайках с ЧПУ. Система Автоштамп-3 может проектировать 17 типов конструкций штампов 608 типоразмеров. По своим функциональным возможностям оиа превосходит не только отечественные, но и некоторые зарубежные разработки. Полный комплект конструкторской и технологической документации на штамп может быть получен за 6-7 ч. На 30-40 % сокращается трудоемкость изготовления штампов. термическая обработка стальных поковок Качество поковок и изготовляемых из них изделий в значительной степени зависит от термической обработки, которая состоит из двух стадий - предварительной и окончатель-ной Целью предварительной термической обработки является: улучшение обрабатываемости металла для изготовления изделий; подготовка структуры металла для окончательной термической обработки, т. е. получение однородной мелкозернистой структуры; снятие наклепа, снижение уровня внутренних напряжений; противофлокен-ная обработка; улучшение комплекса механических свойств. Цель окончательной термической обработки - придание металлу требуемых механических свойств. Термическая обработка поковок имеет ряд особенностей. Одна из них - возникновение значительного перепада температур по сечению поковки (особенно у крупных), что приводит к неодновременности протекания фазовых превращений, а следовательно, к получению различных структур (от мар-тенситной на поверхности до перлитной в центре заготовки). Кроме того, перепад температур по сечению поковки и, как следствие, неодновременность структурных превращений приводят к возникновению внутренних напряжений, отрицательно сказывающихся на свойствах поковки. Охлаждение поковок, вызывающее фазовое превращение при пониженных температурах (ниже 400-300 °С), обусловливает появление высоких растягивающих напряжений в поверхностной зоне, что может привести к образованию трещин. Для предотвращения их образования крупные поковки после охлаждения с температуры аустени-тизации необходимо помещать в печь с температурой 300-400 °С. Если отпуску подвергается поковка с структурой перлита, то релаксация напряжений происходит в основном при повышенных температурах нагрева (500-550 °С). Учитывать напряженное состояние поковок из различных сталей необходимо для правильной разработки оптимального режима термической обработки. Практика изготовления крупных поковок показывает, что при термической обработке необходимо добиваться минимальных остаточных напряжений, применяя для этого отпуск при высоких температурах и минимальную скорость охлаждения, особенно в области температур упру-гопластического состояния металла (700-450 °С). В сталях всегда присутствует водород, ухудшающий их качество и вызывающий при определенных условиях )аспространенный дефект - флокены. Тоэтому второй особенностью термической обработки большинства поковок является необходимость противо-флокенной обработки. В сталях сложного состава водород локализуется на дислокациях и двумерных дефектах, малоугловых и межфазных границах и т. д. На распределение водорода в структуре влияет также и тип неметаллических включений: наибольшее количество водорода скапливается у сульфидов, наименьшее - у силикатов. Поэтому возможность образования флокенов в значительной степени определяется структурным состоянием, степенью дефектности структуры, плотностью материала, т. е. пористостью, а также природой и морфологией неметаллических включений. Как правило, флокены располагаются в средней части поковки и не имеют определенной ориентировки. В крупных поковках они располагаются или берут начало в ликва-ционных участках, обогащенных углеродом, фосфором, серой и легирующими элементами. Флокены образуются в поковках при содержании в 100 г металла 4- 8 см водорода под действием допсм-нительных внутренних напряжений (структурных, термических и механических), которые увеличивают локаль-  Рис. 1. Отжиг поковок из сталей 1 и II группы Группе стали Сечение поковки,  Макуут-ро8аиная Вауупи -рованная До 500 5-6.5 1101- 1800 6.5-10 21-36 время, V Рис. 2. Изотермический отжиг поковок из сталей I и П группы йую концентрацию водорода в твердом растворе. Наименьшая скорость выделения водорода происходит из переохлажденного аустенита и резко увеличивается прн его распаде. Протнвофлокенная термическая обработка состоит нз следующих этапов: превращения переохлажденного аустенита в перлит (для углеродистых и низколегированных сталей) или бейнит (для легированных сталей, обладающих значительной устойчивостью переохлажденного аустенита в перлитной области); изотермической выдержки при суб-критическнх температурах, обеспечивающей повышенную подвижность водорода и его выход из поковки; замедленного охлаждения с температуры изотермической выдержки, обеспечивающего минимум внутренних напряжений. Как правило, поковки из углеродистых и низколегированных сталей переохлаждаются до температур 450- 650 °С, из высоколегированной стали- до 200-350 °С. Выдеожка при изотермических температурах обеспечивает удаление водорода из поверхностных слоев н перераспределение 1, Распределение сталей различной степени легироваиности по отношению их к флокеночувствнтельности

его в объеме заготовки, что приводит к уменьшению опасности возникновения флокенов. Длительность изотермической выдержки определяется составом стали и размерами поковок. Режим термической обработки стальных поковок общего назначения. При выборе оптимальной технологии термической обработки стальных поковок необходимо учитывать химический состав, способ выплавки стали, сечение поковок, а также оборудование, на котором производится термическая обработка. В практике термической обработки стальных поковок для получения необходимых структуры и свойств используют отжиг, нормализацию, нормализацию с отпуском и закалку с отпуском. Поковки из углеродистых сталей подвергают нормализации с последующим отпуском, что обеспечивает получение требуемых свойств и является окончательной термической обработкой. Термическая обработка поковок из легированных сталей состоит из двух этапов - предварительного и окончательного. Типовые режимы предварительной термической сйработки поковок из копструквдюнвых сталей представлены на рнс. 1-3. Стали общего назначения по степепи флокеночувствнтельности делятся на четыре группы (табл. 1), которые во многом определяют режим противо-флокенноя обработки. Общим для всех режимов термической обработки поковок является нагрев и выдержка выше критической точки Асз (на 20 - 40 °С) в начале технологического процесса. Это позволяет за счет фазовой перекристалли- зации получить, однородную мелкозернистую структуру. В ряде случаев рекомендуется совмещать процесс охлаждения после ковки с началом предварительной термической обработки с целью использования теплоты ковочного нагрева и уменьшения времени технологического процесса (см. рис. 3). В зависимости от степени флокеночувствительностн сталей применяют одно-, двух и трехкратный отжиг (см. рнс. 1-3). Температура отжига, как правило, 640- 660 °С. С целью повышения эффективности противофлокенной обработки после аустенитизации и в промежутке между отжигами применяют переохлаждение на 200-350°С. Продолжительность предварительной термической обработки в зависимости от марки стали и размера заготовки составляет 200-1000 ч. Для окончательной термической обработки стальных поковок используют нормализацию с высоким отпуском или закалку с высоким отпуском. Типовой режим закалки, нормализации и отпуска поковок из конструкционных сталей приведен на рис. 4. Время охлаждения поковок с температуры аустенитизации в этом случае ориентировочно определяют по экспериментальным данным, представленным в табл. 2. Скорость нагрева под закалку до тшпературы 650 °С, особенно для поковок больших размеров, не должна превышать 50°С/ч. Нагрев свыше 650°С до температуры аустенитизации осуществляется с большей скоростью, определяемой мощностью печи. Относительно небольшая скорость нагрева прн низких температурах принята для

|

Чем хороши многотопливные котлы?  Нетрадиционное отопление  Детище отечественной Оборонки  Что такое автономное индивидуальное отопление?  Использование тепловых насосов  Эффективное теплоснабжение для больших помещений  Когда удобно применять теплые полы |

|

© 1998 - 2025 www.300mm.ru.

При копировании материала обязательно наличие обратных ссылок. |